Al hacer mediciones, las lecturas que se obtienen nunca son exactamente iguales, aun cuando las efectúe la misma persona, sobre la misma pieza, con el mismo instrumento, el mismo método y en el mismo ambiente (repetibilidad)¡ si las mediciones las hacen diferentes personas con distintos instrumentos o métodos o en ambientes diferentes, entonces las variaciones en las lecturas son mayores (reproducibilidad). Esta variación puede ser relativamente grande o pequeña, pero siempre existirá.

En sentido estricto, es imposible hacer una medición totalmente exacta, por lo tanto, siempre se enfrentarán errores al hacer las mediciones. Los errores pueden ser despreciables o significativos, dependiendo, entre otras circunstancias de la aplicación que se le dé a la medición.

Los errores surgen debido a la imperfección de los sentidos, de los medios, de la observación, de las teorías que se aplican, de los aparatos de medición, de las condiciones ambientales y de otras causas.

MEDIDA DEL ERROR

En una serie de lecturas sobre una misma dimensión constante, la inexactitud o incertidumbre es la diferencia entre los valores máximo y mínimo obtenidos.

Incertidumbre = "valor máximo - valor mínimo"

El error absoluto es la diferencia entre el valor leido y el valor convencionalmente verdadero correspondiente.

Error absoluto= valor leído - valor convencionalmente verdadero

Sea, por ejemplo, un remache cuya longitud es 5.4 mm y se mide cinco veces

sucesivas, obteniéndose las siguientes lecturas: 5.5; 5.6; 5.5; 5.6; 5.3 mm

La incertidumbre será:

Incertidumbre = 5.6 - 5.3 = 0.3 mm

Los errores absolutos de cada lectura serían:

5.5 - 5.4 = 0.1 mm; 5.6 - 5.4 = 0.2 mm; 5.5 - 5.4 = 0.1 mm

5.6 - 5.4 = 0.2 mm; 5.3 - 5.4 = -0.1 mm

El signo nos índica si la lectura es mayor (signo+) o menor (signo-) que el valor convencionalmente verdadero.

El error absoluto tiene las mismas unidades de la lectura.

El error relativo es el error absoluto entre el valor convencionalmente verdadero.

Y como el error absoluto es igual a la lectura menos el valor convencionalmente verdadero, entonces:

Con frecuencia, el error relativo se expresa en porcentaje multiplicándolo por cien.

En el ejemplo anterior los errores relativos serán:

0.1/5.4 = 0.0185= 1.85% 0.2/5.4 = 0.037 = 3.7%

0.1/5.4= 0.0185=1.85% 0.2/5.4=0.037 = 3.7%

- 0.1/5.4 = - 0.0185 = -1.85%

El error relativo proporciona mejor información para cuantificar el error, ya que un error de un milímetro en la longitud de un rollo de lámina y en el diámetro de un tornillo tienen diferente significado.

Para profundizar en este tema, se recomienda consultar la siguiente referencia: Guide to the expression of uncertainty in measurement (1993) preparada conjuntamente por expertos

del BIPM (Bureau International des Poids et Measure), el (International Electrotechnical Commision), la ISO (International Organization far Standardization) y OIML (lnternational Organization of Legal Metrology).

CLASIFICACIÓN DE ERRORES EN CUANTO A SU ORIGEN

Atendiendo al origen donde se produce el error, puede hacerse una clasificación general de éstos en: errores causados por el instrumento de medición, causados por el operador o el método de medición (errores humanos) y causados por el medio ambiente en que se hace la medición.

👉Errores por el instrumento o equipo de medición

Las causas de errores atribuibles al instrumento, pueden deberse a defectos de fabricación (dado que es imposible construir aparatos perfectos). Éstos pueden ser deformaciones, falta de linealidad, imperfecciones mecánicas, falta de paralelismo, etcétera.

El error instrumental tiene valores máximos permisibles, establecidos en normas o información técnica de fabricantes de instrumentos, y puede determinarse mediante calibración. Ésta es la comparación de las lecturas proporcionadas por un instrumento o equipo de medición contra un patrón de mayor exactitud conocida. (Véase la figura 5.1.)

Debe contarse con un sistema de control que establezca, entre otros aspectos, periodos de calibración, criterios de aceptación y responsabilidades para la calibración de cualquier instrumento y equipo de medición.

👉Errores del operador o por el método de medición.

Muchas de las causas del error aleatorio se deben al operador, por ejemplo: falta de agudeza visual, descuido, cansancio, alteraciones emocionales, etcétera. Para reducir este tipo de errores es necesario adiestrar al operador:

Otro tipo de errores son debidos al método o procedimiento con que se efectúa la medición, el principal es la falta de un método definido y documentado.

Los errores mencionados en los siguientes párrafos debe conocerlos y controlarlos el operador.

Error por el u.so de instmmentos no calibrados Instrumentos no calibrados o cuya fecha de calibración está vencida, así como instrumentos sospechosos de presentar alguna anormalidad en su funcionamiento no deben utilizarse para realizar mediciones hasta que no sean calibrados y autorizados para su uso.

Para efectuar mediciones de gran exactitud es necesario corregir las lecturas obtenidas con un instrumento o equipo de medición, en función del error instrumental determinado mediante calibración.

👉Error por la fuerza ejercida al e/ ectuar mediciones

La fuerza ejercida al efectuar mediciones puede provocar deformaciones en la pieza por medir, el instrumento o ambos, por lo tanto es un factor importante que debe considerarse para elegir adecuadamente el instrumento de medición para cualquier aplicación particular. Por ejemplo, en vez de utilizar un micrómetro con trinquete o tambor de fricción puede requerirse uno de baja fuerza de

medición (véase la figura 5.2).

👉Error por instrumento inadecuado

Antes de realizar cualquier medición es necesario determinar cuál es el instrumento o equipo de medición más adecuado para la aplicación de que se trate.

Además de la fuerza de medición, deben tenerse presente otros factores tales como:

- Cantidad de piezas por medir

- Tipo de medición (externa, interna, altura, profundidad, etcétera.)

- Tamaño de la pieza y exactitud deseada.

Cuando se miden las dimensiones de una pieza de trabajo la exactitud de la medida depende del instrumento de medición elegido. Por ejemplo, si se ha de medir el diámetro exterior de un producto de hierro fundido, un calibrador vernier seria suficiente; sin embargo, si se va a medir un perno patrón, aunque tenga el mismo diámetro del ejemplo anterior, ni siquiera un micrómetro de exteriores tendría la exactitud suficiente para este tipo de aplicaciones, por tanto, debe usarse un equipo de mayor exactitud.

Se recomienda que la razón de tolerancia de una pieza de trabajo a la resolución, legibilidad o valor de mínima división de un instrumento sea de 10 a 1 para un caso ideal y de 5 a 1 en el peor de los casos. Si no es así, la tolerancia se combina con el error de medición y por lo tanto un elemento bueno puede diagnosticarse como defectuoso y viceversa.

Cuando la razón antes mencionada no es satisfactoria, se requiere repetir las mediciones para asegurar la confiabilidad de las mediciones.

La figura 5.4 muestra en forma esquemática la exactitud que puede obtenerse con diversos instrumentos de medición en función de la dimensión medida.

👉Error por puntos de apoyo

Especialmente en los instrumentos de gran longitud, la manera como se apoya el instrumento provoca errores de lectura. En estos casos deben utilizarse puntos de apoyo especiales, como los puntos Airy o los puntos Bessel (véase la figura 5.5).

Para ciertas piezas resulta muchas veces conveniente indicar la localización de puntos o líneas, así como el tamaño de áreas sobre los que se deben apoyar, tal como lo ilustra la figura 5.6.

👉Errores por método de sujedón del instrumento

El método de sujeción del instrumento puede causar errores como los que muestra la figura 5. 7. En ésta, un indicador de carátula está sujeto a una distancia muy grande del soporte y al hacer la medición la fuerza ejercida provoca una desviación del brazo.

La mayor parte del error se debe a la deflexión del brazo, no del soporte; para minimizarlo se debe colocar siempre el eje de medición lo más cerca posible al eje del soporte.

👉Error por distorsión

Gran parte de la inexactitud que causa la distorsión de un instrumento puede evitarse manteniendo en mente la ley de Abbe: la máxima exactitud de medición es obtenida si el eje de medición es el mismo del eje del instrumento.

La figura 5.8 muestra un micrómetro tipo calibrador. Puede verse que los errores los provoca la distorsión debido a la fuerza de medición aplicada y el hecho de que tal vez los topes no se muevan paralelos uno respecto del otro.

La figura 5.9 ilustra cómo algunos instrumentos, como el micrómetro normal, inherentemente satisfacen la ley de Abbe, mientras que otros, como el calibrador, no.

👉Error de paralaje

Este error ocurre debido a la posición incorrecta del operador con respecto a la escala graduada del instrumento de medición, la cual está en un plano diferente (véase la figura 5.10)

El error de paralaje es más común de lo que se cree. En una muestra de 50 personas que usan calibradores con vernier la dispersión fue de 0.04 mm. Este defecto se corrige mirando perpendicularmente el plano de medición a partir del punto de lectura.

👉Error de posición

Este error lo provoca la colocación incorrecta de las caras de medición de los instrumentos, con respecto de las piezas por medir, como se muestra en la figura 5.11.

👉Error por desgaste

Los instrumentos de medición, como cualquier otro objeto, son susceptibles de desgaste, natural o provocado por el mal uso. En el caso concreto de los instrumentos de medición, el desgaste puede provocar una serie de errores durante su utilización, por ejemplo: deformaciones de sus partes, juego entre sus ensambles, falta de paralelismo o planitud entre las caras de medición, etcétera. Estos errores pueden originar, a su vez, decisiones equivocadas; por tanto, es necesario someter a cualquier instrumento de medición a una inspección de sus características.

Estas inspecciones deberán repetirse periódicamente durante la vida útil del instrumento.

👉Error por condiciones ambientales

Entre las causas de errores se encuentran las condiciones ambientales en que se hace la medición; entre las principales destacan la temperatura, la humedad, el polvo y las vibraciones o interferencias (ruido) electromagnéticas extrañas.

🔔Humedad

Debido a los óxidos que se pueden formar por humedad excesiva en las caras de medición del instrumento o en otras partes o a las expansiones por absorción de humedad en algunos materiales, etcétera, se establece como norma una humedad relativa de 55% + /- 10%.

Polvo

Los errores debidos a polvo o mugre se observan con mayor frecuencia de lo esperado, algunas veces alcanzan el orden de 3 micrómetros. Para obtener medidas exactas se recomienda usar filtros para el aire que limiten la cantidad y el tamaño de las partículas de polvo ambiental.

🔔Temperatura

En mayor o menor grado, todos los materiales que componen tanto las piezas por medir como los instrumentos de medición, están sujetos a variaciones longitudinales debido a cambios de temperatura. En algunos casos ocurren errores significativos; por ejemplo, en un experimento se sostuvo con las manos, a una temperatura de 31 ºC, una barra patrón de 200 mm durante 10 segundos y ésta se expandió lμm. También por esta razón los arcos de los micrómetros se cubren con placas de aislante térmico en los costados.

Para minimizar estos errores se estableció internacionalmente, desde 1932, como norma una temperatura de 20ºC para efectuar las mediciones. También es buena práctica dejar que durante un tiempo se estabilice la temperatura tanto de la pieza por medir como del instrumento de medición. El lapso depende de la diferencia de temperatura del lugar en que estaba la pieza y la sala de medición,

así como del material y tamaño de la pieza.

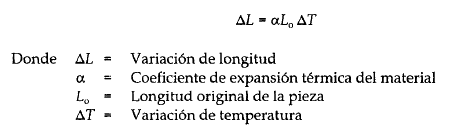

En general, al aumentar la temperatura crecen las dimensiones de las piezas y cuando disminuye la temperatura las dimensiones de las piezas se reducen. Estas variaciones pueden determinarse utilizando la siguiente expresión.

La tabla 1 muestra, expresados en /°C, los coeficientes de expansión térmica de varios materiales.

Como ejemplo, considérese una pieza de acero que mide 100.000 mm de diámetro cuando está a l0ºC y se desea saber cuánto medirá a la temperatura de referencia de 20ºC. Para determinarlo basta utilizar la expresión dada.

Obsérvese que la variación resultó algo mayor que 0.01 mm, lo que puede detectarse fácilmente con un micrómetro.

En la práctica es muy difícil mantener constante la temperatura de la pieza por medir, la del instrumento de medición y, en caso necesario, la del patrón a 20ºC, por lo que aun cuando se cuenta con un cuarto con temperatura controlada que se mantiene estable a 20ºC, existirán variaciones que pueden ser hasta de 1 ºC por cada metro en el sentido vertical.

Cuando en las mediciones se desea lograr exactitud en el orden de los micrómetros, será necesario realizarlas a 20ºC o hacer las correcciones pertinentes mediante la expresión dada antes.

MEDICIÓN Y REGISTRO

Por lo general, cuando se efectúa la medición los valores medidos se registran.

Para mediciones críticas es mejor que dos personas trabajen juntas, ya que una se dedica a medir y otra se especializa en registrar la medición. En este caso las notas se deben tomar como se indica en los siguientes párrafos.

Para el operador las indicaciones son las siguientes:

a) Con pronunciación clara y correcta, dicte al personal de registro los valores medidos.

b) Inmediatamente después de tomar el dato, asegúrese otra vez del valor medido para evitar una lectura errada.

e) Asegúrese de que el personal de registro repita verbalmente el valor correcto en el momento de la lectura de datos.

d) Efectúe las mediciones en las mismas condiciones cada vez.

Si una perilla ha de girarse en el sentido de las manecillas del reloj, entonces debe girarse cada vez a una velocidad constante. Lo mismo puede decirse cuando un botón o algo semejante debe moverse de arriba abajo o viceversa. El operador siempre debe pararse en el mismo lugar, de otra manera las condiciones producidas por la radiación del calor del cuerpo en los instrumentos de medición y las

piezas de trabajo, y por la alteración del alineamiento del piso debido al movimiento del cuerpo, pueden afectar de alguna manera la exactitud de la medición.

a) Asegúrese de registrar la fecha, los nombres del operador del registrador y del instrumento de medición, el tiempo de iniciación/ finalización, las temperaturas antes y después de la medición, el lugar donde se efectuó ésta y el estado del tiempo.

b) Repita verbalmente el valor dictado por el operador, y asegúrese que el valor registrado sea el mismo que el que repitió.

e) Registre los valores correctamente y no borre los datos una vez que los haya escrito. Si más tarde corrige datos, trace una línea y anote la palabra" corrección".

d) Si se ha de dibujar una gráfica, anote primero las lecturas y luego coloque los valores en las gráficas.

e) Cuando se vaya a efectuar una medición de especial exactitud, tome dos detalles de las anormalidades que ocurren durante la medición. En un caso particular debe aun registrarse la condición emocional del operador.

CARACTERÍSTICAS QUE DEBE REUNIR UN LABORATORIO DE METROLOGIA DIMENSIONAL.

Los laboratorios de metrologia geométrica deben cumplir ciertos requisitos de instalación, para que en cualquier momento pueda determinarse con la mayor seguridad, mediciones y verificaciones con el mínimo error posible.

Dadas las mediciones extraordinariamente pequeñas de las magnitudes que deben tomarse en consideración en el proceso de medición y prescindiendo de los errores personales, así como de los inevitables que se presenten en los aparatos de medida, para la instalación y montaje del laboratorio de metrología geométrica, deben cumplirse los siguientes requisitos principales:

a) Temperatura

b) Humedad del aire

c) Iluminación

d) Instalación exenta de vibraciones y polvo

a) Temperatura de medición. Debido a que todos los cuerpos presentan distinta dimensión cuando se les mide a diferentes temperaturas, la temperatura de trabajo se ha normalizado internacionalmente, para que los países adheridos a I . S. O (Organización Internacional de Estándares), han adoptado el valor de 20 ° C ± 0.5, según la recomendación R1, la cual recibe el nombre de temperatura de referencia. Por consiguiente, los instrumentos y equipos de medición que existen se encuentran ajustados a esta temperatura de referencia, conservando esta misma temperatura para efectos de comprobación.

El mantenimiento de una temperatura constante en el local de medición se logra con una instalación de un equipo de aire acondicionado.

b) Humedad en el aire. Este requisito es importante dado que si esta humedad es excesiva, perjudica a las piezas por medir y a elementos del propio equipo, produciendo superficies corroídas.

Por lo anterior, el acondicionamiento de aire debe proporcionar, no solamente la temperatura correcta, sino también el adecuado grado de humedad de la atmósfera de la sala de mediciones.

El grado de humedad relativa del aire que se requiere en los procesos de medición es del orden de 50%.

c) La iluminación.- Cuando se proyecta una instalación de alumbrado, la visión del técnico de iluminación debe tener en cuenta que una iluminación defectuosa exige el ojo humano un esfuerzo mayor de trabajo, ocasionando cansancio prematuro, escozor de ojos , dolor de cabeza y disminución de la agudeza visual. En resumen, una iluminación adecuada, permite al operario desarrollar un trabajo en condiciones optimas que ocasiona menos errores en el proceso de medición, además, que este se efectúa con mayor seguridad y rapidez.

d) Instalación exenta de vibraciones y polvo.- Un laboratorio de metrología geométrica debe estar protegido de vibraciones y ruidos que afecten un primer lugar a los aparatos de medición y por consiguiente a las mediciones efectuadas.

Cuando no se pueda evitar, que en la cercanía del mismo se produzcan choques o percusiones de elementos mecánicos, debe procurarse por lo menos, que el montaje de los aparatos sea elástico, o aun mejor, que la sala de medición se encuentre en un subterráneo así se tendrá menor problema para eliminar las vibraciones, que afectan los mecanismos de los equipos de medición ocasionándoles desajustes.

Otro punto que debe tomarse en cuenta por dos razones importantes, es la introducción de polvo a la sala de medición.

I) La sala de medición debe estar exenta de polvo, para que no se depositen partículas sobre la superficie de medición y obtener lecturas libres de error, como lamento de polvo y otras partículas extrañas.

II) El organismo humano debe disponer de aire lo más puro posible, para la respiración de los operarios durante el proceso de medición.

En la sala de medición con aire acondicionado, se obtienen una circulación de aire puro y lavado con un elevado grado de pureza lo que resulta muy ventajoso por las razones antes mencionadas.

Otras recomendaciones.

El piso debe recubrirse con materiales ahulados como el linolio, ya que el piso de cemento es totalmente inadecuado debido a la formación de polvo.

Las mesas de trabajo deben ser rígidas para que no sufran vibraciones al apoyarnos, así los aparatos de medición que están montados entre dichas mesas, no sufran alteraciones en su funcionamiento provocando error en la medición.

______________________________________________________________________________________

ENRADAS RELACIONADAS

- METROLOGÍA - Parte 1 - Conceptos Clave 1

- METROLOGÍA - Parte 2 - Conceptos Clave 2

- METROLOGÍA - Parte 3 - Normas y normalización

- METROLOGÍA - Parte 4 - Instrumentos de Medición y Verificación 1

- METROLOGÍA - Parte 5 - Instrumentos de Medición y Verificación 2

- METROLOGÍA - Parte 6 - Instrumentos de Medición y Verificación 3

- METROLOGÍA - Parte 7 - Sistemas de unidades de medida

- METROLOGÍA - Parte 8 - SIMELA (Sistema Métrico Legal Argentino)

- METROLOGÍA - Parte 9 - Patrones

- METROLOGÍA - Parte 10 - Metrología dimensional

FUENTES:

WWW.AUTOAPRENDIZAJE.INFO "METROLOGÍA"

FACULTAD DE ESTUDIOS SUPERIORES CUAUTITLÁN - LABORATORIO DE TECNOLOGÍA DE MATERIALES - Felipe Díaz del Castillo Rodríguez "METROLOGÍA DIMENSIONAL"