Metrología es la ciencia que trata de las medidas, de los sistemas de unidades adoptados y los instmmentos usados para efectuarlas e interpretarlas. Abarca varios campos, tales como metrología térmica, eléctrica, acústica, dimensional, etcétera.

La metrología dimensional se encarga de estudiar las técnicas de medición que determinan correctamente las magnitudes lineales y angulares (longitudes y ángulos).

La inspección de una pieza como la que ilustra la figura 3.1 cae dentro del campo de la metrología dimensional; su objetivo es determinar si cualquier pieza fabricada con tal dibujo conforma con las especificaciones del mismo.

Medida es la evaluación de una magnitud hecha según su relación con otra magnitud de la misma especie adoptada corno unidad. Tomar la medida de una magnitud es compararla con la unidad de su misma especie para determinar cuántas veces ésta se halla contenida en aquélla. La metrología dimensional se aplica en la medición de longitudes (exteriores, interiores, profundidades, alturas)

y ángulos, así corno de la evaluación del acabado superficial.

La medición se puede dividir en directa (cuando el valor de la medida se obtiene directamente de los trazos o divisiones de los instrumentos) o indirecta (cuando para obtener el valor de la medida necesitamos compararla con alguna referencia), el cuadro 3.1 da una relación de las medidas y los instrumentos.

La inspección de una pieza como la ilustrada en la figura 3.2 que indica, además de las dimensiones lineales y angulares, tolerancia geométricas, también corresponde a la metrología dimensional, dado que se realizará con instrumentos como los que se mencionaron en el cuadro 1 (por esta razón a la metrología dimensional a veces se le denominará también geométrica).

Sin embargo, se requiere conocer la simbología involucrada, su interpretación y cómo determinar si tales tolerancias se cumplen.

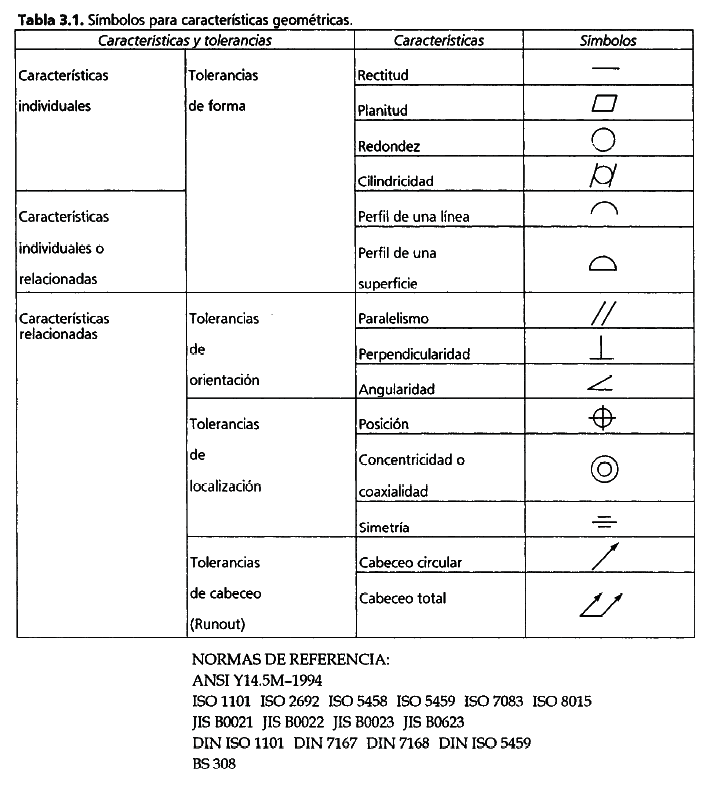

Tolerancia geométrica es el término general aplicado a la categoría de tolerancias utilizadas para controlar forma, orientación, localización y cabeceo (Runout).

La tabla 3.1 resume la simbología básica talcomo la define la norma ISO 1101.

También es importante identificar bajo qué norma está hecho un dibujo, así como la revisión correspondiente (año, ya que, como un ejemplo, poclemos mencionar que en la norma ANSI Y14.5M-1994 no se contempla la característica de simetría (que antes se consideraba) y en su lugar se utiliza la de posición.

Un ejemplo más: en las especificaciones de ingeniería de General Motors no se considera la

característica de concentricidad.

En el presente texto sólo se dan algunas definiciones y ejemplos de aplicación de las tolerancias geométricas, por lo que en caso necesario se recomienda recurrir directamente a las normas o textos que existen sobre el tema.

CARACTERÍSTICAS QUE DEBE REUNIR UN LABORATORIO DE METROLOGIA DIMENSIONAL.

Los laboratorios de metrologia geométrica deben cumplir ciertos requisitos de instalación, para que en cualquier momento pueda determinarse con la mayor seguridad, mediciones y verificaciones con el mínimo error posible.

Dadas las mediciones extraordinariamente pequeñas de las magnitudes que deben tomarse en consideración en el proceso de medición y prescindiendo de los errores personales, así como de los inevitables que se presenten en los aparatos de medida, para la instalación y montaje del laboratorio de metrología geométrica, deben cumplirse los siguientes requisitos principales:

a) Temperatura

b) Humedad del aire

c) Iluminación

d) Instalación exenta de vibraciones y polvo

a) Temperatura de medición. Debido a que todos los cuerpos presentan distinta dimensión cuando se les mide a diferentes temperaturas, la temperatura de trabajo se ha normalizado internacionalmente, para que los países adheridos a I . S. O (Organización Internacional de Estándares), han adoptado el valor de 20 ° C ± 0.5, según la recomendación R1, la cual recibe el nombre de temperatura de referencia. Por consiguiente, los instrumentos y equipos de medición que existen se encuentran ajustados a esta temperatura de referencia, conservando esta misma temperatura para efectos de comprobación.

El mantenimiento de una temperatura constante en el local de medición se logra con una instalación de un equipo de aire acondicionado.

b) Humedad en el aire. Este requisito es importante dado que si esta humedad es excesiva, perjudica a las piezas por medir y a elementos del propio equipo, produciendo superficies corroídas.

Por lo anterior, el acondicionamiento de aire debe proporcionar, no solamente la temperatura correcta, sino también el adecuado grado de humedad de la atmósfera de la sala de mediciones.

El grado de humedad relativa del aire que se requiere en los procesos de medición es del orden de 50%.

c) La iluminación.- Cuando se proyecta una instalación de alumbrado, la visión del técnico de iluminación debe tener en cuenta que una iluminación defectuosa exige el ojo humano un esfuerzo mayor de trabajo, ocasionando cansancio prematuro, escozor de ojos , dolor de cabeza y disminución de la agudeza visual. En resumen, una iluminación adecuada, permite al operario desarrollar un trabajo en condiciones optimas que ocasiona menos errores en el proceso de medición, además, que este se efectúa con mayor seguridad y rapidez.

d) Instalación exenta de vibraciones y polvo.- Un laboratorio de metrología geométrica debe estar protegido de vibraciones y ruidos que afecten un primer lugar a los aparatos de medición y por consiguiente a las mediciones efectuadas.

Cuando no se pueda evitar, que en la cercanía del mismo se produzcan choques o percusiones de elementos mecánicos, debe procurarse por lo menos, que el montaje de los aparatos sea elástico, o aun mejor, que la sala de medición se encuentre en un subterráneo así se tendrá menor problema para eliminar las vibraciones, que afectan los mecanismos de los equipos de medición ocasionándoles desajustes.

Otro punto que debe tomarse en cuenta por dos razones importantes, es la introducción de polvo a la sala de medición.

I) La sala de medición debe estar exenta de polvo, para que no se depositen partículas sobre la superficie de medición y obtener lecturas libres de error, como lamento de polvo y otras partículas extrañas.

II) El organismo humano debe disponer de aire lo más puro posible, para la respiración de los operarios durante el proceso de medición.

En la sala de medición con aire acondicionado, se obtienen una circulación de aire puro y lavado con un elevado grado de pureza lo que resulta muy ventajoso por las razones antes mencionadas.

Otras recomendaciones.

El piso debe recubrirse con materiales ahulados como el linolio, ya que el piso de cemento es totalmente inadecuado debido a la formación de polvo.

Las mesas de trabajo deben ser rígidas para que no sufran vibraciones al apoyarnos, así los aparatos de medición que están montados entre dichas mesas, no sufran alteraciones en su funcionamiento provocando error en la medición.

_______________________________________________________________________________________

ENTRADAS RELACIONADAS

- METROLOGÍA - Parte 1 - Conceptos Clave 1

- METROLOGÍA - Parte 2 - Conceptos Clave 2

- METROLOGÍA - Parte 3 - Normas y normalización

- METROLOGÍA - Parte 4 - Instrumentos de Medición y Verificación 1

- METROLOGÍA - Parte 5 - Instrumentos de Medición y Verificación 2

- METROLOGÍA - Parte 6 - Instrumentos de Medición y Verificación 3

- METROLOGÍA - Parte 7 - Sistemas de unidades de medida

- METROLOGÍA - Parte 8 - SIMELA (Sistema Métrico Legal Argentino)

- METROLOGÍA - Parte 9 - Patrones

- METROLOGÍA - Parte 11 - Errores en la Medición

- Micrón o Micra

- Tabla de conversión de Pulgadas a Milímetros

FUENTE:

WWW.AUTOAPRENDIZAJE.INFO "METROLOGÍA"

FACULTAD DE ESTUDIOS SUPERIORES CUAUTITLÁN - LABORATORIO DE TECNOLOGÍA DE MATERIALES - Felipe Díaz del Castillo Rodríguez "METROLOGÍA DIMENSIONAL"