Transcripción de un artículo de https://www.mecanicoautomotriz.org/ en la cual se describe breve y concisamente las tareas mínimas a ejecutar en el rectificado de un motor automotriz.

Rectificado de motores

Las piezas que forman el conjunto de un motor están sometidas a desgastes y deformaciones. Esto es debido al rozamiento entre piezas y al calor que tienen que soportar. Para corregir estos desgastes y deformaciones se utiliza la técnica del rectificado que consiste en el mecanizado de las piezas, hasta igualar las superficies de contacto y darles un acabado que disminuya el rozamiento y favorezca la lubricación de los órganos en movimiento.

Se realiza el rectificado en piezas como: los cilindros del bloque motor, cigüeñales, arboles de levas, asientos de válvulas, etc.

También se rectifican las piezas de ajuste que requieren la planificación de su superficie como, por ejemplo, culatas, bloques de motor, etc.El rectificado es una técnica de mecanizado similar al realizado por fresadoras y tornos. Se sustituyen las cuchillas o fresas por muelas abrasivas, que consiguen un acabado superficial mas fino y una medida final mas exacta.

Para el rectificado de motores se utiliza una maquinaria especifica, diseñada para el trabajo en las distintas piezas del automóvil, como pueden ser las utilizadas para rectificar los cilindros del motor, o la rectificadora cilíndrica para cigüeñales, o la rectificadora utilizada para planificar culatas.

¿Cuando rectificar un motor?

La operación de rectificado se realiza en talleres especializados dedicados a este fin. El mecánico decidirá si merece la pena hacer esta reparación o bien se decide por el recambio de la pieza por otra en perfecto estado.

La decisión de rectificar una pieza depende de los siguientes factores:

Se consultara que el fabricante del vehículo permite el rectificado de la pieza en cuestión. Si el fabricante lo permite, tenemos que ver hasta que punto podemos hacerlo y si estamos dentro de tolerancias. Si vemos que es factible el rectificado pasaremos al siguiente paso.

Tenemos que saber el precio que nos supone el rectificado, si es superior al de una pieza de recambio nueva, no se recomienda la operación de rectificado.

El rectificado es recomendable en piezas donde el coste del recambio es elevado, como por ejemplo: culatas, cigüeñales, bloque motor. También se recomienda en vehículos pesados: camiones, maquinaria agrícola y de obra publicas, donde la vida útil del vehículo es muy superior a la del motor.

👉Rectificado de la culata

La culata se fabrica generalmente de fundición aleada con otros materiales, que añaden características de resistencia, rigidez y conductividad térmica. En otras ocasiones se usan aleaciones de aluminio. La culata es una pieza del motor que esta sometida a grandes temperaturas y elevadas presiones, que producen dilataciones importantes, seguidas de las correspondientes contracciones al enfriarse el motor, una vez parado. Como consecuencia de todo ello, pueden producirse deformaciones permanentes e incluso grietas, que provocan una avería en el motor.

La culata es una pieza importante y de precio elevado, por lo tanto se procederá a su rectificado si el fabricante lo permite.

La verificación de planitud de la superficie de apoyo con el bloque se realiza con la ayuda de una regla y un juego de "galgas de espesores" calibradas. Posicionada la regla se comprobará con la galga calibrada que el

mayor alabeo es inferior a 0,05 mm. Si se encuentran deformaciones o alabeos, deberá procederse a la rectificación del plano, cuidando de quitar la menor cantidad posible de material, ya que con el rectificado

disminuye el volumen de las cámaras de combustión y, en consecuencia, aumenta la relación de compresión.

👉Diferencias entre los motores Diesel y gasolina:

En los motores de gasolina los fabricantes no suelen suministrar espesores distintos de junta de culata, por lo que en un rectificado del plano de la culata no se contempla montar juntas de culata de mayor espesor, para compensar el material de la culata rectificado. Cuando se rectifica la culata hay que tener en cuenta dos cosas: primero que aumenta la relación de compresión del motor y la otra cosa a tener en cuenta es la posibilidad de que las válvulas toquen en los pistones, para evitar esto,se rebajara en los asientos de las válvulas la misma medida que se haya rebajado en la culata. Tras esto, se deberá ajustar el juego de taqués.

En los motores Diesel: los fabricante suelen suministrar distintos espesores de junta de culata, una,dos, o tres muescas. El espesor de la junta está en función de la altura de los pistones respecto al plano del bloque, cota "x". Hay disponibles tres espesores diferentes en función del valor saliente de los pistones con relación al bloque motor. Estos espesores son identificables por muescas sobre una lengüeta situada cerca del exterior de la junta de culata (por ejemplo en el Renault Megane 1.9 D, TD: debajo del inyector del cilindro nº 1).

En motores Diesel cuando se rectifica la culata, se planifica a la medida mínima posible. El rectificador ajustará las precámaras y los asientos de las válvulas. Se rebajara a los asientos de las precamaras y a los asientos de las válvulas la misma medida que se halla rebajado para el plano de la culata, evitando así, que las válvulas puedan tocar con los pistones y dejando por encima del plano de culata ± 0,03 mm las precámaras. Si se rebajan los asientos será necesario el reglaje de taqués.

👉Rectificado del bloque motor

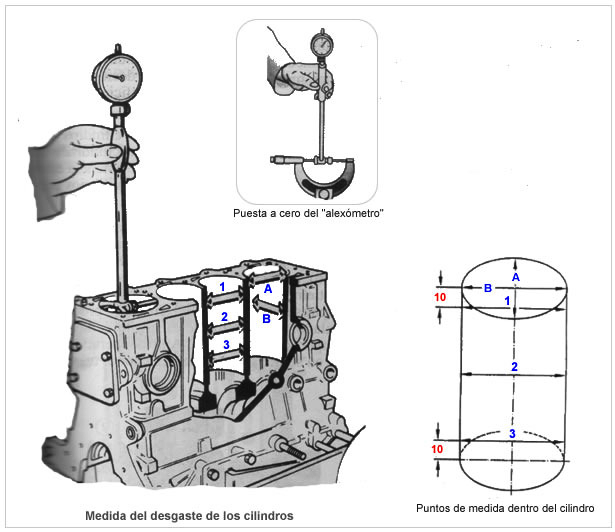

Las operaciones de rectificado en el bloque motor se realizan en los cilindros y en la planitud de la cara del bloque que se une a la culata. Los bloques que permiten el rectificado son los bloques integrales, y la principal causa de la rectificación es el desgaste producido por el rozamiento de los segmentos sobre la pared del cilindro. Este rozamiento produce una conicidad en el interior del cilindro y un ovalamiento del diámetro interior. Cuando la conicidad o el ovalamiento del cilindro por desgaste supere los 0,15 mm (o la medida que indique el fabricante), es recomendable rectificar los cilindros del motor.

Otra causa de rectificado o pulido del interior del cilindro es el gripaje del pistón con el cilindro, puesto que la pared del cilindro se puede dañar y en tal caso sería necesario rectificar.

En el proceso de rectificado del bloque motor hay que tener en cuenta:

Medir el desgaste, conicidad y ovalamiento del bloque con un alexómetro.

Verificar que el fabricante permite el rectificado y que ofrece las medidas y piezas de una posible rectificación.

El fabricante puede admitir hasta cuatro rectificaciones a 0,2 mm cada rectificado así como juegos de pistones y segmentos mayorados a las nuevas medidas de rectificación. Generalmente los fabricantes disponen de pistones mayorados en 0,1, 0,2, 0,4, y 0,8 mm, con respecto al diámetro original o estándar. En la siguiente tabla se puede verse un ejemplo de correspondencia entre pistones y cilindros.

Como puede observarse, la medida nominal o estándar del cilindro es 75 mm en este caso, a la que corresponde un pistón de 74,95 mm, existiendo un juego de montaje entre ambos de 0,05 mm. A partir de un rectificado superior a 0,8 mm no hay existencia de pistones. Esto es lógico, pues el aumento de la cilindrada que conlleva una sobremedida mayor a 0,8 mm provocaría un adelgazamiento intolerable de la paredes del cilindro que no podría soportar las explosiones del motor en su funcionamiento, ademas hay que tener en cuenta que estamos aumentando la cilindrada y por la tanto la relación de compresión del motor, por lo que podemos tener el problema del autoencendido (picado de bielas).

Se comprende que la operación de rectificado debe realizarse en todos los cilindros a la misma sobremedida,cualquiera que sea su desgaste, manteniendose así idéntica cilindrada en todos y, en consecuencia, igual potencia. En caso contrario, los desequilibrios de potencia entre los diferentes cilindros darían lugar a irregularidades en el giro del motor y desequilibrios peligrosos, que podrían producir la rotura de algún componente.

Cuando la operación de rectificado consiste en eliminar una capa de material muy fina por tener poco desgaste el cilindro, basta con efectuar una operación de esmerilado. Esta operación se realiza con una maquina que tiene un eje giratorio provisto de una cabeza con tiras de material abrasivo que se introduce en el cilindro perfectamente centrado con él. Durante la operación de esmerilado, la cabeza gira al mismo tiempo que se mueve de arriba a abajo. El material abrasivo, extensible a voluntad para adaptarse al diámetro del cilindro, produce el arrancamiento de material en una acción de esmerilado. Posteriormente es sustituida la cabeza por otra de grano mucho mas fino para pulir la superficie esmerilada.

Cuando el material a eliminar supera un espesor de 0,15 mm del diámetro, se procede a la operación de rectificado, la cual se realiza en maquinas similares a la descrita, en las que el material abrasivo del cabezal es sustituido por unas cuchillas. Normalmente en el rectificado se deja 0,04 mm de material, para poder después hacer la operación de esmerilado y así dar un acabado fino a las paredes del cilindro.

Cuando el desgaste de un cilindro es tal que no existe posibilidad de rectificado, deberá procederse al encamisado, que consiste en montar nuevas camisas en el cilindro. Con ello se vuelve al motor a su cilindrada original. Las nuevas camisas son montada en el cilindro en prensas especiales, con anterioridad debe rectificarse el cilindro hasta un diámetro de 0,05 mm menor que el exterior de la nueva camisa, con el fin de que esta entre con interferencia en el cilindro y quede allí aprisionada. Después de realizado el encamisado es necesario un rectificado o esmerilado de los cilindros hasta la medida adecuada. Con ello se consigue eliminar las posibles deformaciones que se hayan producido en la operación de montaje.

No se rectificaran los motores equipados con camisas húmedas. En este caso cuando el desgaste sobrepasa las tolerancias preconizadas por el fabricante, se procede a la sustitución de los conjuntos camisa-pistón. En el montaje de estas camisas se tendrá en cuenta que deben sobresalir del plano del bloque una cierta medida, para que la culata ejerza una determinada presión sobre ellas, que asegure la estanqueidad del conjunto en el bloque.

👉Rectificado del cigüeñal

Con el paso del tiempo y los km. el cigüeñal a fuerza de girar sobre sus cojinetes de apoyo, así como en las bielas, se produce un desgaste, que cuando es excesivo obliga a cambiar los cojinetes. Algunas veces se deforman los apoyos del cigüeñal o las muñequillas y, en este caso, se procede a su rectificado y a la colocación de nuevos cojinetes de diámetros minorados.

Se deberá rebajar (rectificar) lo menos posible para que la superficie de apoyo del cojinete no disminuya demasiado, pues a medida que se reduce, aumenta la presión unitaria y, por ello, no debe sobrepasarse una disminución de 1 mm al rectificar. También los cigüeñales se deforman longitudinalmente debido a los esfuerzos de torsión que experimentan. Por todo ello es necesaria una comparación las muñequillas y apoyos, así como un equilibrado del mismo.

El cigüeñal no debe presentar grietas ni hendiduras de ninguna clase. En caso contrario deberá cambiarse por otro nuevo. Una vez hecha esta verificación se procederá a comprobar el desgaste de las muñequillas de biela y apoyos del cigüeñal, para lo cual, deberá disponerse de las medidas st (estándar) de ellos dadas por el fabricante. Este desgaste se comprobará con un micrómetro (figura inferior), efectuando varias medidas en cada muñequilla y en cada apoyo.

Para proceder al rectificado deberá tenerse en cuenta la menor de las lecturas obtenidas y rectificar todas la muñequillas a esa misma medida, pues si no, el cigüeñal gira desequilibrado. Con los apoyos del cigüeñal deberá seguirse idéntico procedimiento aunque pueden rectificarse a distinta minoración que las muñequillas.

En la figura inferior se ve una tabla donde se ven las medidas st (estándar) de un modelo y submedidas correspondientes a los distintos rectificados que pueden efectuarse.

Siempre que se observe un desgaste mayor de 0,05 mm deberá procederse a la rectificación. Por ejemplo, se se observase una medida de 47, 6 en una muñequilla y 59,3 en un apoyo, deberán rectificarse todas las muñequillas de biela a submedida de 0,5 mm y los apoyos a 0,75 mm, como puede comprobarse en la tabla.

La tolerancia máxima admitida después de un rectificado es de 0,005 mm.

En relación con el rectificado efectuado, se montaran los cojinetes correspondientes a la submedida.

La operación de rectificado se realiza en maquinas especiales, donde se monta el cigüeñal bien centrado y se procede al rectificado con muelas abrasivas y después a un pulimentado.

Después del rectificado deberá pasarse el control de alineación de los apoyos y muñequillas, para lo cual se colocara el cigüeñal sujeto por los extremos entre puntas y se utilizara un reloj comparador (figura inferior).

La máxima tolerancia admisible es de 0,02 mm. Una vez efectuada esta comprobación deberá controlarse el equilibrado del cigüeñal con el volante de inercia montado en él. Esta operación se realiza en una maquina (balanceadora) y se consigue el equilibrio quitando material donde corresponda, por mediación de vaciados en los contrapesos, o aplicando una pasta especial llamada mastic para sumar peso, también en los propios contrapesos.

Para equilibrar (balancear) un cigüeñal, se registran dos medidas de radio y tres de distancia. Estas mediciones son fáciles de hacer, pero son muy importantes. Se gira el cigüeñal y una pantalla digital indica cual es la corrección de peso que hay que hacer y exactamente en que lugar.

Con el taladro se hace la corrección de peso en la misma balanceadora y se revisa la precisión sin pérdida de tiempo.

👉Rectificado de válvulas y asientos de válvula

Los desgastes entre el vástago de la válvula y su guía, así como las posibles deformaciones del vástago, se comprueban por medio de un reloj comparador, cuyo palpador se pone en contacto con la periferia de la cabeza de la válvula, estando la válvula montada en su alojamiento, tal como se muestra en la figura inferior.

En estas condiciones, se hace girar la válvula sobre su eje, observando si existen desviaciones de la aguja del comparador, en cuyo caso el vástago o cabeza de válvula están deformados y es preciso sustituirla.

La holgura entre el vástago y su guía se comprueba moviendo la válvula lateralmente (figura inferior), para alejarla y acercarla del palpador del comparador. La diferencia de las lecturas obtenidas en ambas posiciones determina el huelgo existente, que en ningún caso debe de sobrepasar los 0,15 mm. Si el huelgo es excesivo, se sustituirá la guía volviendo a realizar la verificación. La tolerancia de montaje entre guía y válvula es de 0,02 a 0,06 mm. En caso de sobrepasarla con la nueva guía, se sustituirá también la válvula.

En la válvula puede comprobarse el desgaste del vástago por medio de un micrómetro como se ve en la figura inferior.

La operación de rectificado de los asientos de válvula se efectúa utilizando fresas o muelas abrasivas adecuadas, cuyo ángulo de inclinación coincida con el asiento (generalmente de 45º), y consiste en quitar material del asiento hasta dejarlo completamente liso, de modo que la válvula acople correctamente con el.

Para realizar esta operación se inserta en guía de la válvula una varilla sobre la cual ha de girar la muela. El centrado de la varilla ha de efectuarse con sumo cuidado, pues de ello depende que el rectificado se realice correctamente. La muela se monta en un soporte adecuado, roscada a el, al cual, se transmite movimiento a mano o mediante una maquina eléctrica. El rectificado se realiza haciendo girar la muela siempre a derechas y aplicando ésta sobre el asiento con una pequeña presión.

Finalizada la operación de rectificado, la anchura del asiento queda aumentada y es necesaria reducirla hasta un valor conveniente (generalmente de 1,2 a 2 mm), para lo cual se utilizan fresas de 45 º, 20º y 75º respectivamente. Con la primera de ellas (45º) se quita material de la zona de asiento de la válvula, mientras que con la segunda se hace lo mismo en el cono de entrada y por ultimo con la fresa de 75º se quita material en el cono de salida. Estas fresas se montan sobre los asientos en forma idéntica a las muelas de rectificado y con ellas se consigue, además, dejar el asiento a la altura adecuada, para el mejor acoplamiento de la válvula.

Por cuanto se refiere al rectificado de la válvula, se realiza en una rectificadora universal, en la que el giro simultáneo de la válvula y la muela producen el rectificado.

Durante el trabajo de rectificado deberá quitarse la menor cantidad de material con el fin de no debilitar en exceso la cabeza de la válvula. Es admisible un rectificado de hasta 0,5 mm. Si la cantidad de material a quitar es mayor, debe sustituirse la válvula, aunque actualmente la mayor parte de los fabricantes aconsejan la sustitución imperativamente en caso de defecto de la válvula, estando prohibido el rectificado de la misma.

Finalizada la operación de rectificado de válvulas y asientos, es necesario el esmerilado con el fin de conseguir un mejor acoplamiento entre válvulas y sus asientos, mejorando la estanqueidad en el cierre. Esta operación consiste en frotar alternativamente la cabeza de la válvula contra su asiento, interponiendo entre ambas una pasta de esmeril de grano sumamente fino. En la figura inferior se muestra este proceso, que se realiza con ayuda de una ventosa con mango, fijada en la cabeza de la válvula, a la que se imprime un movimiento alternativo de rotación acompañado de levantamientos sistemáticos de la válvula.

FUENTE:

https://www.mecanicoautomotriz.org/

APONTE-HERRERA-HIDALGO-MAZA- "Turbina de gas"

APONTE-HERRERA-HIDALGO-MAZA- "Turbina de gas"