Energía Nuclear ¿Cómo funciona?

FUENTE:

https://twitter.com/OperadorNuclear

jueves, 18 de abril de 2019

miércoles, 10 de abril de 2019

Ciclo Miller

Ciclo Miller

El ciclo Miller es una variación del ciclo Otto en la que se utiliza un cilindro más grande de lo habitual, se aumenta la relación de compresión mediante un compresor mecánico y se cambian los momentos de apertura y cierre de las válvulas de escape. Otra modificación es la utilización de un intercooler en la admisión. Se trata de un proceso de combustión usado en motores de cuatro tiempos de combustión interna. Fue patentado por el ingeniero norteamericano Ralph Miller en 1957.

Este tipo de motor fue usado por primera vez en embarcaciones y en plantas de energía, pero fue adaptado por Mazda para su motor KJ-ZEM V6, usado en el sedán Millenia.

Tradicionalmente el motor de ciclo Otto usa cuatro tiempos (admisión, compresión, explosión y escape), de los que existen dos con alta potencia: alto consumo de potencia en la compresión, y alta producción de potencia en la explosión. Gran parte de la pérdida interna de potencia en un motor se debe a la energía requerida para efectuar la compresión de la mezcla de combustible en el tiempo de compresión, por lo que sistemas que puedan reducir este consumo de energía pueden otorgar una mayor eficiencia.

Diferencias con el ciclo Otto

En el ciclo Miller, la válvula de admisión se mantiene más tiempo abierta que en un motor de ciclo Otto. El tiempo de compresión está dividido en dos etapas:

1.ª parte: cuando la válvula de admisión continúa abierta mientras el pistón ya está subiendo debido a un retraso al cierre de admisión mayor que en el ciclo Otto convencional.

2.ª parte: cuando la válvula de admisión se cierra con aproximadamente un tercio de la carrera ascendente del pistón ya recorrida y se produce la compresión efectiva. Ésta compresión dividida crea un llamado quinto tiempo, que es el reflujo de parte de la mezcla del cilindro al colector de admisión.

Ésta pérdida de carga de aire podría provocar una pérdida de potencia. Sin embargo, en el ciclo Miller el cilindro es sobrealimentado por una carga de aire proveniente de un compresor volumétrico tipo tornillo o Roots, con el que se empuja aire al colector de admisión. El compresor tradicionalmente se utilizaría para producir empuje a velocidades relativamente bajas del motor; sin embargo, disminuye el par disponible a bajas revoluciones del motor puesto que le roba potencia mecánica al cigüeñal para ser arrastrado.

Un aspecto clave del ciclo Miller es que el tiempo de compresión comienza sólo después de que el pistón ha eliminado su carga "extra" y la válvula de admisión se cierra. La apertura dura aproximadamente el 20% o 30% del transcurso inicial del tiempo de compresión. De esta forma, la compresión real sucede aproximadamente en un 70% a 80% del tiempo total de compresión, después de la apertura. El pistón consigue los mismos niveles de compresión de un motor de ciclo Otto pero con menos trabajo, ya que una parte de la compresión total se ha logrado mediante el compresor volumétrico.

Equilibrio en la eficiencia

El ciclo Miller aumenta su potencia en la medida en que el compresor volumétrico pueda comprimir la mezcla empleando menos energía que la requerida por el pistón para hacer el mismo trabajo.

De la compresión total de la mezcla en la culata cuando el pistón está en punto muerto superior, El compresor volumétrico es más eficiente generando baja compresión de la mezcla en el colector de admisión. (algo parecido a la precompresión en el cárter generada en un motor de dos tiempos) El pistón es usado para generar los niveles más altos de compresión, donde resulta más efectivo que el compresor volumétrico.

Así, en el ciclo Miller la compresión total resulta de la PREcompresión efectuada por el compresor volumétrico para la masa de aire que entra al cilindro, sumada a la segunda compresión que efectúa el pistón en el interior del cilindro, logrando así que la fuerza que el pistón debe ejercer para lograr la compresión total de la mezcla en la culata sea menor que en un motor de ciclo Otto que trabaje a la misma presión. El equilibrio en la eficiencia depende de la cantidad de energía que consuma el compresor volumétrico y del aumento del rendimiento termodinámico logrado en el interior del cilindro. En total el arrastre del compresor reduce la potencia útil del motor entre un 10% y un 15%. Para optimizar este ciclo térmodinámico, la producción exitosa de motores ha requerido del uso de colectores de admisión variables, sistemas mixtos de precompresión, (turbo - compresor volumétrico) distribuciones adaptativas para poder regular el retraso al cierre de admisión en función de las necesidades de potencia y rendimiento en cada momento (variable valve timing).

Eficiencia total del ciclo de encendido

Sobre un motor típico de encendido por chispa, (Ciclo Otto) el ciclo Miller proporciona un beneficio adicional. El aire de admisión primero es comprimido por el compresor volumétrico, y luego enfriado por un intercooler. Esta temperatura de entrada de aire en el interior del cilindro más baja, junto con la mayor densidad del aire debida a la PREcompresión en el colector de admisión, hace que la temperatura que alcanza la mezcla al final de la carrera de compresión sea considerablemente más baja. Esto da margen al punto de encendido para que salte la chispa sin que llegue a detonar la mezcla o a autoencenderse antes de tiempo, incrementando la eficiencia total del ciclo termodinámico Miller.

La eficiencia es incrementada al elevar la compresión del motor. En un motor de gasolina común, la relación de compresión varía entre 6,5:1 a 10:1 en automóviles, y se limita a estas cifras ya que altos niveles producirían autoencendido de la mezcla que se comprime por efecto del incremento de la temperatura del gas cuando es comprimido, lo cual en motores de alta compresión se evita usando gasolina de alto octanaje. El tiempo de compresión reducido del ciclo Miller permite que sea posible una compresión total más elevada, obteniendo más rendimiento sin llegar al empleo de gasolinas especiales.

Sin embargo, los beneficios de la utilización de compresores volumétricos tiene su costo. Entre un 15% y un 20% de la energía generada por un motor sobrealimentado mecánicamente es usualmente requerida para hacer trabajar el propio compresor volumétrico.

En consecuencia, la eficiencia total del motor resulta de un delicado equilibrio, en el que la energía mecánica consumida por el compresor volumétrico para funcionar no sea mayor que el aumento de rendimiento dentro del motor.

FUENTE:

https://es.wikipedia.org/wiki/Ciclo_Miller

El ciclo Miller es una variación del ciclo Otto en la que se utiliza un cilindro más grande de lo habitual, se aumenta la relación de compresión mediante un compresor mecánico y se cambian los momentos de apertura y cierre de las válvulas de escape. Otra modificación es la utilización de un intercooler en la admisión. Se trata de un proceso de combustión usado en motores de cuatro tiempos de combustión interna. Fue patentado por el ingeniero norteamericano Ralph Miller en 1957.

Este tipo de motor fue usado por primera vez en embarcaciones y en plantas de energía, pero fue adaptado por Mazda para su motor KJ-ZEM V6, usado en el sedán Millenia.

Tradicionalmente el motor de ciclo Otto usa cuatro tiempos (admisión, compresión, explosión y escape), de los que existen dos con alta potencia: alto consumo de potencia en la compresión, y alta producción de potencia en la explosión. Gran parte de la pérdida interna de potencia en un motor se debe a la energía requerida para efectuar la compresión de la mezcla de combustible en el tiempo de compresión, por lo que sistemas que puedan reducir este consumo de energía pueden otorgar una mayor eficiencia.

Diferencias con el ciclo Otto

En el ciclo Miller, la válvula de admisión se mantiene más tiempo abierta que en un motor de ciclo Otto. El tiempo de compresión está dividido en dos etapas:

1.ª parte: cuando la válvula de admisión continúa abierta mientras el pistón ya está subiendo debido a un retraso al cierre de admisión mayor que en el ciclo Otto convencional.

2.ª parte: cuando la válvula de admisión se cierra con aproximadamente un tercio de la carrera ascendente del pistón ya recorrida y se produce la compresión efectiva. Ésta compresión dividida crea un llamado quinto tiempo, que es el reflujo de parte de la mezcla del cilindro al colector de admisión.

Ésta pérdida de carga de aire podría provocar una pérdida de potencia. Sin embargo, en el ciclo Miller el cilindro es sobrealimentado por una carga de aire proveniente de un compresor volumétrico tipo tornillo o Roots, con el que se empuja aire al colector de admisión. El compresor tradicionalmente se utilizaría para producir empuje a velocidades relativamente bajas del motor; sin embargo, disminuye el par disponible a bajas revoluciones del motor puesto que le roba potencia mecánica al cigüeñal para ser arrastrado.

Un aspecto clave del ciclo Miller es que el tiempo de compresión comienza sólo después de que el pistón ha eliminado su carga "extra" y la válvula de admisión se cierra. La apertura dura aproximadamente el 20% o 30% del transcurso inicial del tiempo de compresión. De esta forma, la compresión real sucede aproximadamente en un 70% a 80% del tiempo total de compresión, después de la apertura. El pistón consigue los mismos niveles de compresión de un motor de ciclo Otto pero con menos trabajo, ya que una parte de la compresión total se ha logrado mediante el compresor volumétrico.

Equilibrio en la eficiencia

El ciclo Miller aumenta su potencia en la medida en que el compresor volumétrico pueda comprimir la mezcla empleando menos energía que la requerida por el pistón para hacer el mismo trabajo.

De la compresión total de la mezcla en la culata cuando el pistón está en punto muerto superior, El compresor volumétrico es más eficiente generando baja compresión de la mezcla en el colector de admisión. (algo parecido a la precompresión en el cárter generada en un motor de dos tiempos) El pistón es usado para generar los niveles más altos de compresión, donde resulta más efectivo que el compresor volumétrico.

Así, en el ciclo Miller la compresión total resulta de la PREcompresión efectuada por el compresor volumétrico para la masa de aire que entra al cilindro, sumada a la segunda compresión que efectúa el pistón en el interior del cilindro, logrando así que la fuerza que el pistón debe ejercer para lograr la compresión total de la mezcla en la culata sea menor que en un motor de ciclo Otto que trabaje a la misma presión. El equilibrio en la eficiencia depende de la cantidad de energía que consuma el compresor volumétrico y del aumento del rendimiento termodinámico logrado en el interior del cilindro. En total el arrastre del compresor reduce la potencia útil del motor entre un 10% y un 15%. Para optimizar este ciclo térmodinámico, la producción exitosa de motores ha requerido del uso de colectores de admisión variables, sistemas mixtos de precompresión, (turbo - compresor volumétrico) distribuciones adaptativas para poder regular el retraso al cierre de admisión en función de las necesidades de potencia y rendimiento en cada momento (variable valve timing).

Eficiencia total del ciclo de encendido

Sobre un motor típico de encendido por chispa, (Ciclo Otto) el ciclo Miller proporciona un beneficio adicional. El aire de admisión primero es comprimido por el compresor volumétrico, y luego enfriado por un intercooler. Esta temperatura de entrada de aire en el interior del cilindro más baja, junto con la mayor densidad del aire debida a la PREcompresión en el colector de admisión, hace que la temperatura que alcanza la mezcla al final de la carrera de compresión sea considerablemente más baja. Esto da margen al punto de encendido para que salte la chispa sin que llegue a detonar la mezcla o a autoencenderse antes de tiempo, incrementando la eficiencia total del ciclo termodinámico Miller.

La eficiencia es incrementada al elevar la compresión del motor. En un motor de gasolina común, la relación de compresión varía entre 6,5:1 a 10:1 en automóviles, y se limita a estas cifras ya que altos niveles producirían autoencendido de la mezcla que se comprime por efecto del incremento de la temperatura del gas cuando es comprimido, lo cual en motores de alta compresión se evita usando gasolina de alto octanaje. El tiempo de compresión reducido del ciclo Miller permite que sea posible una compresión total más elevada, obteniendo más rendimiento sin llegar al empleo de gasolinas especiales.

Sin embargo, los beneficios de la utilización de compresores volumétricos tiene su costo. Entre un 15% y un 20% de la energía generada por un motor sobrealimentado mecánicamente es usualmente requerida para hacer trabajar el propio compresor volumétrico.

En consecuencia, la eficiencia total del motor resulta de un delicado equilibrio, en el que la energía mecánica consumida por el compresor volumétrico para funcionar no sea mayor que el aumento de rendimiento dentro del motor.

FUENTE:

https://es.wikipedia.org/wiki/Ciclo_Miller

Emisiones Contaminantes en Motores Diesel Marinos. Estrategias para su reducción.

Estrategias para reducción de las Emisiones Contaminantes en Motores Diesel Marinos

Artículos Publicados por Norberto Sánchez el jueves, 8 de septiembre de 2011, lunes 12 de septiembre de 2011, miércoles 14 de septiembre de 2011 en http://maquinasdebarcos.blogspot.com

El calentamiento de la atmósfera es el principal desafío medioambiental que hoy afronta la humanidad a nivel mundial.

Entre los problemas que están actualmente en discusión figuran las principales sustancias contaminantes del aire producidas por el transporte marítimo:

Óxidos de azufre (SOx)

Óxidos de nitrógeno (NOx)

Partículas materiales en suspensión

Gases de efecto invernadero, especialmente el dióxido de carbono CO2

Para resolver el tema de las emisiones de los motores diesel marinos los fabricantes de los mismos han estado desarrollando un número de soluciones posibles pero todas ellas se pueden clasificar en estrategias internas o externas.

La adopción de estrategias internas de reducción de emisiones en un motor consisten en la modificación de sus características básicas, totalmente integradas en cualquier motor diesel: Inyección de combustible, sobrealimentación, regulación, “timing” de válvulas, para lograr una temperatura de combustión menor, temperaturas más homogéneas en la cámara de combustión y el enfriamiento del aire de combustión que entra en el cilindro.

Estrategias basadas en el proceso de inyección de combustible

En estas estrategias se modifica algún parámetro o varios simultáneamente, relacionado con el sistema de inyección, que es el encargado de introducir el combustible en el cilindro.

Cómo y cuándo se produce la inyección de combustible determina el desarrollo de la combustión y la formación de emisiones.

La presión de inyección, el instante de inicio de inyección y la duración de la misma son determinantes para la atomización de combustible, el tamaños de las gotas, el proceso de mezcla combustible/aire y el choque del chorro contra las paredes del pistón.

En los sistemas de inyección convencionales la generación de presión, la dosificación del combustible y la distribución van unidas en el mismo dispositivo.

Esto produce que:

- La presión de inyección aumente junto con el Nº de revoluciones y el caudal de inyección.

- Durante la inyección aumente la presión de inyección, pero hasta el final de la inyección disminuye otra vez hasta el valor de la presión de cierre de inyector.

Las consecuencias de ello son:

- Los caudales de inyección pequeños se inyectan con presiones más bajas y la presión punta es más del doble que la presión de inyección media.

- El desarrollo de la inyección es aproximadamente triangular.

En la figura podemos apreciar, en una forma gráfica, lo expresado anteriormente. A bajas revoluciones el motor no desarrolla todo su potencial por tener una baja presión de inyección y altas revoluciones la presión punta de inyección es mayor que la necesaria.

Lo anterior mencionado no sucede con el sistema "Common Rail" ya que en estos sistemas la generación de presión está separada de la dosificación y de la inyección de combustible; esto tiene la ventaja de poder tener una presión de inyección constante que no dependa del Nº de revoluciones.

El sistema "Common Rail" permite:

_ Retrasar en el inicio de inyección

_ Incrementar la presión de inyección

_ Dividir la inyección en diferentes etapas

_ Introducir pre-inyecciones

_ Introducir post-inyecciones

_ Combinar pre-inyecciones y post-inyecciones

Incrementar la presión de inyección

Al aumentar la presión de inyección se incrementa la velocidad de penetración y por tanto el combustible llega antes al dosado estequiométrico (el necesario para la combustión por difusión).

Dividir la inyección en diferentes etapas

El control electrónico de la inyección permite efectuar una pre-inyección, la inyección principal y una post-inyección.

La pre-inyección o Inyección Piloto consiste en inyectar una pequeña cantidad de combustible unos grados antes de la inyección principal que origina un aumento de la temperatura dentro de la cámara de combustión pudiendo mejorar el grado de rendimiento de la combustión y consiguiendo los siguientes efectos:

- La presión de compresión aumenta ligeramente mediante una reacción previa o combustión parcial, con lo cual se reduce el retardo de encendido de la inyección principal.

- Se reduce el aumento de la presión de combustión y las puntas de presión de combustión, dando como resultado una combustión más suave y un menor ruido del motor.

Su efecto sobre las emisiones de los gases de escape es escaso.

La post-inyección consiste en inyectar una pequeña cantidad de combustible unos grados después de que termine la inyección principal.

El combustible inyectado en una post-inyección no se quemará en condiciones óptimas ya que es inyectado bien avanzada la carrera de expansión, aumentando la formación de hollín y el consumo del mismo.

La ventaja es una elevada temperatura de los gases quemados, facilitando la oxidación de los humos en la carrera de expansión.

Modificando la geometría de la tobera

Modificando la disposición y usando los agujeros múltiples para la inyección permite mejorar el proceso de la combustión.

Dentro de las estrategias internas, se pueden mencionar también las modificaciones que se efectúan en los diferentes sistemas que intervienen en el proceso de introducción del comburente (aire) en el interior del cilindro (tumble, swirl, squish band, “timing” de válvulas y sobrealimentación) con el objetivo de aumentar el rendimiento del motor y disminuir las emisiones de gases contaminantes a la atmósfera.

En este caso, las alternativas que parecen más adecuadas son las siguientes:

a) El diseño de los colectores de admisión, la cámara de combustión y la corona del pistón.

b) Modificar la relación de compresión efectiva del motor mediante la modificación del ángulo de cierre de la válvula de admisión.

Esta estrategia es la base del ciclo Miller.

c) Incrementar la presión de sobrealimentación.

Los numerosos estudios realizados sobre cada una de estas alternativas han demostrado que generalmente las estrategias internas que reducen las emisiones de NOx incrementan las de partículas y viceversa.

Este problema es conocido en el ámbito de la investigación en motores como el dilema Diesel.

El requisito clave para emisiones bajas en NOx es un aumento de la relación de compresión del motor. Hace años, una relación de compresión de 11 a 12 era el estándar.

Para cumplir con las normas IMO Tier I, la relación de compresión se aumentó a 14 ó 15, y para IMO Tier II fue necesario relaciones de compresión de 17.

El otro pilar del concepto es el Ciclo de Miller, es decir, la modificación de la sincronización de válvulas del motor para obtener una combustión más fría.

Para cumplir con las reglamentaciones de IMO Tier I sólo se utilizaba un efecto Miller pequeño de 5%. Sin embargo, IMO Tier II requiere un efecto Miller de 20%.

Éste es un gran reto para el turbocompresor, el cual tiene que proporcionar presiones muy altas de sobrealimentación para mantener los valores actuales de la Presión Media Efectiva.

El diseño de los colectores de admisión, la cámara de combustión y la corona del pistón

Tumble, Swirl y Squish

Las medidas incluyen mejoras de la geometría de la corona del pistón y reducción de la formación de vórtices a la entrada de la cámara de combustión.

Un mayor grado de turbulencia se puede alcanzar con el movimiento en el gas a medida que este se introduce a través de las válvulas por medio de un diseño adecuado de los colectores de admisión y de la cámara de combustión. El efecto que se pretende conseguir es optimizar el aprovechamiento del oxígeno contenido en el gas atrapado en el cilindro.

Las investigaciones confirman que la generación de movimiento en dirección axial paralela al eje del cilindro (tumble) y en dirección tangencial (swirl) durante la carrera de admisión, favorece posteriormente el fenómeno de propagación de la llama tras la carrera de compresión.

En el caso de motores Diesel, es mucho más relevante el movimiento de swirl que el movimiento de tumble.

Squish es el espacio libre existente entre la cabeza del pistón cuando se encuentra en su PMS y la pared inferior de la culata.

El resultado final es un incremento del rendimiento térmico y una reducción importante en las emisiones de CO y HC.

Mencionaremos también dentro de las estrategias internas, a las mejoras utilizando un control electrónico avanzado del motor y una mayor intensificación del Ciclo Miller que ha sido posible con la introducción de los turbosoplantes de dos etapas, que proporcionan relaciones de presión del aire de alimentación de hasta 7:1.

Todas las normas legisladas sobre reducción de emisiones de los motores prestan especial atención a la emisión de los óxidos de nitrógeno (NOx) formados, en más del 90%, por las elevadas temperaturas que se alcanzan durante la combustión.

El objetivo de los constructores es la adopción de sistemas que permitan una temperatura de combustión menor, temperaturas más homogéneas en la cámara de combustión y el enfriamiento del aire de combustión que entra en el cilindro, para lograr motores con emisiones de NOx progresivamente menores.

Ciclo Miller y el “timing” de válvulas

El Ciclo Miller supone el cierre temprano de la válvula de admisión haciendo que el aire que entra en el cilindro se dilate y se enfríe y, consecuentemente, se reduzcan las temperaturas puntas durante la combustión.(ver figura)

Sin embargo, un tiempo de admisión más corto podría conducir a que entre menos aire y por lo tanto menos oxígeno en el cilindro para combinarse con el combustible, lo que resultaría en una menor potencia y par motor.

Con las presiones elevadas de los turbosoplantes de dos etapas se asegura una cantidad de aire igual o incluso mayor que puede entrar en el cilindro en el menor tiempo disponible.

Los datos de la aplicación de estos sistemas sobre un motor MAN con un Ciclo Miller intensivo en condiciones de plena carga y presiones del turbosoplante de 6,5 hasta 7, indican que se han obtenido reducciones de NOx de más del 30%, reducciones en el consumo de combustible de hasta el 8% y un aumento del 15% en el rendimiento de la potencia especifica.

En motores utilizados en la Propulsión Marina, con elevados rangos de potencia y demandas variables de carga, se utiliza una versión del Ciclo Miller con regulación del “timing” de válvulas variable (Variable Valve Timing - VVT) según la carga.

En la figura se puede ver un sistema de este tipo:

La variación en la sincronización y la elevación de la válvula es alcanzada interponiendo un compartimiento de alta presión del aceite en el tren de válvula del motor entre la válvula y su sistema mecánico de la impulsión.

Turbocompresión en dos etapas

La aplicación de estos sistemas requiere una elevada presión de sobrealimentación que es posible por la aplicación de los nuevos turbocompresores de dos etapas con tecnología de área de turbina variable (Variable Turbine Area - VTA).

En este sistema los dos turbocompresores están colocados en serie y con un enfriador de aire de carga intermedio.

El segundo turbosoplante, más pequeño, está equipado con el sistema VTA para el control más preciso de la salida del aire de carga.

El VTA es un sistema que realiza la regulación de la salida del turbocompresor por medio de toberas con anillos de álabes regulables en lugar de anillos de álabes fijos.

El ajuste del área de paso por los álabes regula la presión de los gases de escape, obligando a la turbina a variar el flujo de salida del compresor.

Se consigue así optimizar el suministro de aire de carga en todos los puntos en el mapa de rendimiento del motor, permitiendo que la cantidad de aire de carga coincida con más exactitud con la cantidad de combustible inyectada en beneficio de las emisiones, el consumo y la respuesta del motor a cambios de carga.

FUENTES:

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las.html

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las_12.html

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las_14.html

Artículos Publicados por Norberto Sánchez el jueves, 8 de septiembre de 2011, lunes 12 de septiembre de 2011, miércoles 14 de septiembre de 2011 en http://maquinasdebarcos.blogspot.com

El calentamiento de la atmósfera es el principal desafío medioambiental que hoy afronta la humanidad a nivel mundial.

Entre los problemas que están actualmente en discusión figuran las principales sustancias contaminantes del aire producidas por el transporte marítimo:

Óxidos de azufre (SOx)

Óxidos de nitrógeno (NOx)

Partículas materiales en suspensión

Gases de efecto invernadero, especialmente el dióxido de carbono CO2

Para resolver el tema de las emisiones de los motores diesel marinos los fabricantes de los mismos han estado desarrollando un número de soluciones posibles pero todas ellas se pueden clasificar en estrategias internas o externas.

La adopción de estrategias internas de reducción de emisiones en un motor consisten en la modificación de sus características básicas, totalmente integradas en cualquier motor diesel: Inyección de combustible, sobrealimentación, regulación, “timing” de válvulas, para lograr una temperatura de combustión menor, temperaturas más homogéneas en la cámara de combustión y el enfriamiento del aire de combustión que entra en el cilindro.

Estrategias basadas en el proceso de inyección de combustible

En estas estrategias se modifica algún parámetro o varios simultáneamente, relacionado con el sistema de inyección, que es el encargado de introducir el combustible en el cilindro.

Cómo y cuándo se produce la inyección de combustible determina el desarrollo de la combustión y la formación de emisiones.

La presión de inyección, el instante de inicio de inyección y la duración de la misma son determinantes para la atomización de combustible, el tamaños de las gotas, el proceso de mezcla combustible/aire y el choque del chorro contra las paredes del pistón.

En los sistemas de inyección convencionales la generación de presión, la dosificación del combustible y la distribución van unidas en el mismo dispositivo.

Esto produce que:

- La presión de inyección aumente junto con el Nº de revoluciones y el caudal de inyección.

- Durante la inyección aumente la presión de inyección, pero hasta el final de la inyección disminuye otra vez hasta el valor de la presión de cierre de inyector.

Las consecuencias de ello son:

- Los caudales de inyección pequeños se inyectan con presiones más bajas y la presión punta es más del doble que la presión de inyección media.

- El desarrollo de la inyección es aproximadamente triangular.

En la figura podemos apreciar, en una forma gráfica, lo expresado anteriormente. A bajas revoluciones el motor no desarrolla todo su potencial por tener una baja presión de inyección y altas revoluciones la presión punta de inyección es mayor que la necesaria.

Lo anterior mencionado no sucede con el sistema "Common Rail" ya que en estos sistemas la generación de presión está separada de la dosificación y de la inyección de combustible; esto tiene la ventaja de poder tener una presión de inyección constante que no dependa del Nº de revoluciones.

El sistema "Common Rail" permite:

_ Retrasar en el inicio de inyección

_ Incrementar la presión de inyección

_ Dividir la inyección en diferentes etapas

_ Introducir pre-inyecciones

_ Introducir post-inyecciones

_ Combinar pre-inyecciones y post-inyecciones

Incrementar la presión de inyección

Al aumentar la presión de inyección se incrementa la velocidad de penetración y por tanto el combustible llega antes al dosado estequiométrico (el necesario para la combustión por difusión).

Dividir la inyección en diferentes etapas

El control electrónico de la inyección permite efectuar una pre-inyección, la inyección principal y una post-inyección.

La pre-inyección o Inyección Piloto consiste en inyectar una pequeña cantidad de combustible unos grados antes de la inyección principal que origina un aumento de la temperatura dentro de la cámara de combustión pudiendo mejorar el grado de rendimiento de la combustión y consiguiendo los siguientes efectos:

- La presión de compresión aumenta ligeramente mediante una reacción previa o combustión parcial, con lo cual se reduce el retardo de encendido de la inyección principal.

- Se reduce el aumento de la presión de combustión y las puntas de presión de combustión, dando como resultado una combustión más suave y un menor ruido del motor.

Su efecto sobre las emisiones de los gases de escape es escaso.

La post-inyección consiste en inyectar una pequeña cantidad de combustible unos grados después de que termine la inyección principal.

El combustible inyectado en una post-inyección no se quemará en condiciones óptimas ya que es inyectado bien avanzada la carrera de expansión, aumentando la formación de hollín y el consumo del mismo.

La ventaja es una elevada temperatura de los gases quemados, facilitando la oxidación de los humos en la carrera de expansión.

Modificando la geometría de la tobera

Modificando la disposición y usando los agujeros múltiples para la inyección permite mejorar el proceso de la combustión.

Dentro de las estrategias internas, se pueden mencionar también las modificaciones que se efectúan en los diferentes sistemas que intervienen en el proceso de introducción del comburente (aire) en el interior del cilindro (tumble, swirl, squish band, “timing” de válvulas y sobrealimentación) con el objetivo de aumentar el rendimiento del motor y disminuir las emisiones de gases contaminantes a la atmósfera.

En este caso, las alternativas que parecen más adecuadas son las siguientes:

a) El diseño de los colectores de admisión, la cámara de combustión y la corona del pistón.

b) Modificar la relación de compresión efectiva del motor mediante la modificación del ángulo de cierre de la válvula de admisión.

Esta estrategia es la base del ciclo Miller.

c) Incrementar la presión de sobrealimentación.

Los numerosos estudios realizados sobre cada una de estas alternativas han demostrado que generalmente las estrategias internas que reducen las emisiones de NOx incrementan las de partículas y viceversa.

Este problema es conocido en el ámbito de la investigación en motores como el dilema Diesel.

El requisito clave para emisiones bajas en NOx es un aumento de la relación de compresión del motor. Hace años, una relación de compresión de 11 a 12 era el estándar.

Para cumplir con las normas IMO Tier I, la relación de compresión se aumentó a 14 ó 15, y para IMO Tier II fue necesario relaciones de compresión de 17.

El otro pilar del concepto es el Ciclo de Miller, es decir, la modificación de la sincronización de válvulas del motor para obtener una combustión más fría.

Para cumplir con las reglamentaciones de IMO Tier I sólo se utilizaba un efecto Miller pequeño de 5%. Sin embargo, IMO Tier II requiere un efecto Miller de 20%.

Éste es un gran reto para el turbocompresor, el cual tiene que proporcionar presiones muy altas de sobrealimentación para mantener los valores actuales de la Presión Media Efectiva.

El diseño de los colectores de admisión, la cámara de combustión y la corona del pistón

Tumble, Swirl y Squish

Las medidas incluyen mejoras de la geometría de la corona del pistón y reducción de la formación de vórtices a la entrada de la cámara de combustión.

Un mayor grado de turbulencia se puede alcanzar con el movimiento en el gas a medida que este se introduce a través de las válvulas por medio de un diseño adecuado de los colectores de admisión y de la cámara de combustión. El efecto que se pretende conseguir es optimizar el aprovechamiento del oxígeno contenido en el gas atrapado en el cilindro.

Las investigaciones confirman que la generación de movimiento en dirección axial paralela al eje del cilindro (tumble) y en dirección tangencial (swirl) durante la carrera de admisión, favorece posteriormente el fenómeno de propagación de la llama tras la carrera de compresión.

En el caso de motores Diesel, es mucho más relevante el movimiento de swirl que el movimiento de tumble.

Squish es el espacio libre existente entre la cabeza del pistón cuando se encuentra en su PMS y la pared inferior de la culata.

El resultado final es un incremento del rendimiento térmico y una reducción importante en las emisiones de CO y HC.

Mencionaremos también dentro de las estrategias internas, a las mejoras utilizando un control electrónico avanzado del motor y una mayor intensificación del Ciclo Miller que ha sido posible con la introducción de los turbosoplantes de dos etapas, que proporcionan relaciones de presión del aire de alimentación de hasta 7:1.

Todas las normas legisladas sobre reducción de emisiones de los motores prestan especial atención a la emisión de los óxidos de nitrógeno (NOx) formados, en más del 90%, por las elevadas temperaturas que se alcanzan durante la combustión.

El objetivo de los constructores es la adopción de sistemas que permitan una temperatura de combustión menor, temperaturas más homogéneas en la cámara de combustión y el enfriamiento del aire de combustión que entra en el cilindro, para lograr motores con emisiones de NOx progresivamente menores.

Ciclo Miller y el “timing” de válvulas

El Ciclo Miller supone el cierre temprano de la válvula de admisión haciendo que el aire que entra en el cilindro se dilate y se enfríe y, consecuentemente, se reduzcan las temperaturas puntas durante la combustión.(ver figura)

Sin embargo, un tiempo de admisión más corto podría conducir a que entre menos aire y por lo tanto menos oxígeno en el cilindro para combinarse con el combustible, lo que resultaría en una menor potencia y par motor.

Con las presiones elevadas de los turbosoplantes de dos etapas se asegura una cantidad de aire igual o incluso mayor que puede entrar en el cilindro en el menor tiempo disponible.

Los datos de la aplicación de estos sistemas sobre un motor MAN con un Ciclo Miller intensivo en condiciones de plena carga y presiones del turbosoplante de 6,5 hasta 7, indican que se han obtenido reducciones de NOx de más del 30%, reducciones en el consumo de combustible de hasta el 8% y un aumento del 15% en el rendimiento de la potencia especifica.

En motores utilizados en la Propulsión Marina, con elevados rangos de potencia y demandas variables de carga, se utiliza una versión del Ciclo Miller con regulación del “timing” de válvulas variable (Variable Valve Timing - VVT) según la carga.

En la figura se puede ver un sistema de este tipo:

La variación en la sincronización y la elevación de la válvula es alcanzada interponiendo un compartimiento de alta presión del aceite en el tren de válvula del motor entre la válvula y su sistema mecánico de la impulsión.

Turbocompresión en dos etapas

La aplicación de estos sistemas requiere una elevada presión de sobrealimentación que es posible por la aplicación de los nuevos turbocompresores de dos etapas con tecnología de área de turbina variable (Variable Turbine Area - VTA).

En este sistema los dos turbocompresores están colocados en serie y con un enfriador de aire de carga intermedio.

El segundo turbosoplante, más pequeño, está equipado con el sistema VTA para el control más preciso de la salida del aire de carga.

El VTA es un sistema que realiza la regulación de la salida del turbocompresor por medio de toberas con anillos de álabes regulables en lugar de anillos de álabes fijos.

El ajuste del área de paso por los álabes regula la presión de los gases de escape, obligando a la turbina a variar el flujo de salida del compresor.

Se consigue así optimizar el suministro de aire de carga en todos los puntos en el mapa de rendimiento del motor, permitiendo que la cantidad de aire de carga coincida con más exactitud con la cantidad de combustible inyectada en beneficio de las emisiones, el consumo y la respuesta del motor a cambios de carga.

FUENTES:

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las.html

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las_12.html

http://maquinasdebarcos.blogspot.com/2011/09/estrategias-para-reduccion-de-las_14.html

Etiquetas:

commno rail,

consumo,

emisiones,

gases,

inyección,

motores,

nitrógeno,

oxigeno,

partículas,

turbo

Combustión en motores diesel. Conceptos.

Conceptos sobre combustión en motores diesel

Publicado por Norberto Sánchez el viernes, 22 de agosto de 2014 en http://inyecciondieselnaval.blogspot.com

La reacción de combustión se basa en la reacción química exotérmica de una sustancia o mezcla de sustancias llamada combustible con el oxígeno. Es característica de esta reacción la formación de una llama, que es la masa gaseosa incandescente que emite luz y calor.

La reacción de combustión puede llevarse a cabo directamente con el oxígeno o bien con una mezcla de sustancias que contengan oxígeno, llamada comburente, siendo el aire atmosférico el comburente más habitual.

La composición cuando el aire es seco, se establece en las siguientes proporciones en volumen:

Oxigeno 20.99 %

Nitrógeno 78.03 %

Argón y otros gases raros 0.94 %

Bióxido de carbono 0.03 %

Hidrógeno 0.01 %

Es importante destacar que el combustible no reacciona con el nitrógeno. Por lo tanto el nitrógeno del aire pasará íntegramente a los productos de combustión sin reaccionar.

Para una combustión perfecta del oxígeno con el carbono, hidrógeno, azufre, nitrógeno y demás compuestos del combustible se necesita:

Por cada átomo de carbono dos átomos de oxígeno, formando el gas anhídrido carbónico (CO2); también se puede combinar un átomo de carbono con uno de oxígeno formando el gas monóxido de carbono (CO). Este gas debe evitarse porque la combustión del carbono en forma de CO propicia la emisión de los gases de efecto invernadero.

El hidrógeno se combina siempre en proporción de un átomo con dos de oxígeno formando el H2O.

El azufre se combina en proporción de un átomo con dos de oxígeno formando el gas anhídrido sulfuroso (SO2); este gas es perjudicial porque al enfriarse los productos de la combustión, el agua precedente de la combustión del hidrógeno se condensa y reacciona con el SO2 formando ácido sulfúrico (H2SO4), el cual es sumamente corrosivo.

El nitrógeno necesita por cada átomo dos átomos de oxígeno, formando el dióxido de nitrógeno y otros compuestos nitrogenados.

En general podemos decir que de acuerdo a como se produzcan las reacciones de combustión, estas pueden ser:

➤Combustión completa:

Ocurre cuando las sustancias combustibles reaccionan hasta el máximo grado posible de oxidación. En este caso no habrá presencia de sustancias combustibles en los productos o humos de la reacción.

➤Combustión incompleta:

Se produce cuando no se alcanza el grado máximo de oxidación y hay presencia de sustancias combustibles en los gases o humos de la reacción.

La combustión incompleta del motor diesel lleva a aumentos del monóxido de carbono (CO), hidrocarburos no quemados (HC), partículas de hollín, y otros productos de la combustión incompleta que se apreciarán como humo negro que sale del sistema de escape.

➤Combustión estequiométrica o teórica:

La reacción de combustión de una molécula de combustible requiere de varias moléculas de oxígeno, en función del número de carbonos e hidrógenos de que esté compuesta.

A la proporción de 14.7 gramos de aire por cada gramo de combustible, se la llama combustión estequiométrica. En este tipo de combustión no hay presencia de oxígeno en los humos, debido a que este se ha empleado íntegramente en la reacción.

💡Una palabra misteriosa: Lambda

Se llama λ (lambda) al cociente entre la masa de aire y la masa de combustible de una mezcla.

Una lambda de 14.7 indica que la mezcla es estequiométrica o teórica, o sea, que hay justo el aire necesario para quemar el combustible que hay. Cuando se consigue, decimos que el 'factor Lambda' es igual a 1.

Se llama lambda relativa (λR) al cociente entre la lambda y la lambda estequiométrica.

➤Sonda Lambda: Es un sensor que se instala en el colector de escape del motor y que mide la concentración de oxígeno en el escape.

La labor de la sonda Lambda es fundamental en el buen funcionamiento del motor y para que las emisiones no se disparen. Para conseguirlo, tras medir la cantidad de oxígeno en los gases de escape, envía una señal eléctrica que corrige constantemente la composición de la mezcla aire-combustible y lograr así que sea cercana a la estequiométrica.

➮Combustión con exceso de aire:

Es la reacción que se produce con una cantidad de aire superior al mínimo necesario.

Una lambda mayor que 1 indica que la mezcla es pobre, con exceso de aire.

Cuando se utiliza un exceso de aire, la combustión tiende a no producir sustancias combustibles en los gases de reacción. En este tipo de combustión es típica la presencia de oxígeno en los gases de combustión.

➮Combustión con defecto de aire:

Es la reacción que se produce con una menor cantidad de aire que el mínimo necesario.

Una lambda menor que 1 indica que la mezcla es rica, con exceso de combustible.

Por último, se deberá tener en cuenta qué es necesario para que la reacción se produzca, es decir, qué condiciones se deben cumplir para que en el seno de una mezcla de aire y combustible se produzca el inicio de la combustión.

FUENTE:

http://inyecciondieselnaval.blogspot.com/search?updated-max=2014-09-27T12:45:00-03:00&max-results=3&start=3&by-date=false

Publicado por Norberto Sánchez el viernes, 22 de agosto de 2014 en http://inyecciondieselnaval.blogspot.com

La reacción de combustión se basa en la reacción química exotérmica de una sustancia o mezcla de sustancias llamada combustible con el oxígeno. Es característica de esta reacción la formación de una llama, que es la masa gaseosa incandescente que emite luz y calor.

La reacción de combustión puede llevarse a cabo directamente con el oxígeno o bien con una mezcla de sustancias que contengan oxígeno, llamada comburente, siendo el aire atmosférico el comburente más habitual.

La composición cuando el aire es seco, se establece en las siguientes proporciones en volumen:

Oxigeno 20.99 %

Nitrógeno 78.03 %

Argón y otros gases raros 0.94 %

Bióxido de carbono 0.03 %

Hidrógeno 0.01 %

Es importante destacar que el combustible no reacciona con el nitrógeno. Por lo tanto el nitrógeno del aire pasará íntegramente a los productos de combustión sin reaccionar.

Para una combustión perfecta del oxígeno con el carbono, hidrógeno, azufre, nitrógeno y demás compuestos del combustible se necesita:

Por cada átomo de carbono dos átomos de oxígeno, formando el gas anhídrido carbónico (CO2); también se puede combinar un átomo de carbono con uno de oxígeno formando el gas monóxido de carbono (CO). Este gas debe evitarse porque la combustión del carbono en forma de CO propicia la emisión de los gases de efecto invernadero.

El hidrógeno se combina siempre en proporción de un átomo con dos de oxígeno formando el H2O.

El azufre se combina en proporción de un átomo con dos de oxígeno formando el gas anhídrido sulfuroso (SO2); este gas es perjudicial porque al enfriarse los productos de la combustión, el agua precedente de la combustión del hidrógeno se condensa y reacciona con el SO2 formando ácido sulfúrico (H2SO4), el cual es sumamente corrosivo.

El nitrógeno necesita por cada átomo dos átomos de oxígeno, formando el dióxido de nitrógeno y otros compuestos nitrogenados.

En general podemos decir que de acuerdo a como se produzcan las reacciones de combustión, estas pueden ser:

➤Combustión completa:

Ocurre cuando las sustancias combustibles reaccionan hasta el máximo grado posible de oxidación. En este caso no habrá presencia de sustancias combustibles en los productos o humos de la reacción.

➤Combustión incompleta:

Se produce cuando no se alcanza el grado máximo de oxidación y hay presencia de sustancias combustibles en los gases o humos de la reacción.

La combustión incompleta del motor diesel lleva a aumentos del monóxido de carbono (CO), hidrocarburos no quemados (HC), partículas de hollín, y otros productos de la combustión incompleta que se apreciarán como humo negro que sale del sistema de escape.

➤Combustión estequiométrica o teórica:

La reacción de combustión de una molécula de combustible requiere de varias moléculas de oxígeno, en función del número de carbonos e hidrógenos de que esté compuesta.

A la proporción de 14.7 gramos de aire por cada gramo de combustible, se la llama combustión estequiométrica. En este tipo de combustión no hay presencia de oxígeno en los humos, debido a que este se ha empleado íntegramente en la reacción.

💡Una palabra misteriosa: Lambda

Se llama λ (lambda) al cociente entre la masa de aire y la masa de combustible de una mezcla.

Una lambda de 14.7 indica que la mezcla es estequiométrica o teórica, o sea, que hay justo el aire necesario para quemar el combustible que hay. Cuando se consigue, decimos que el 'factor Lambda' es igual a 1.

Se llama lambda relativa (λR) al cociente entre la lambda y la lambda estequiométrica.

➤Sonda Lambda: Es un sensor que se instala en el colector de escape del motor y que mide la concentración de oxígeno en el escape.

La labor de la sonda Lambda es fundamental en el buen funcionamiento del motor y para que las emisiones no se disparen. Para conseguirlo, tras medir la cantidad de oxígeno en los gases de escape, envía una señal eléctrica que corrige constantemente la composición de la mezcla aire-combustible y lograr así que sea cercana a la estequiométrica.

➮Combustión con exceso de aire:

Es la reacción que se produce con una cantidad de aire superior al mínimo necesario.

Una lambda mayor que 1 indica que la mezcla es pobre, con exceso de aire.

Cuando se utiliza un exceso de aire, la combustión tiende a no producir sustancias combustibles en los gases de reacción. En este tipo de combustión es típica la presencia de oxígeno en los gases de combustión.

➮Combustión con defecto de aire:

Es la reacción que se produce con una menor cantidad de aire que el mínimo necesario.

Una lambda menor que 1 indica que la mezcla es rica, con exceso de combustible.

Por último, se deberá tener en cuenta qué es necesario para que la reacción se produzca, es decir, qué condiciones se deben cumplir para que en el seno de una mezcla de aire y combustible se produzca el inicio de la combustión.

FUENTE:

http://inyecciondieselnaval.blogspot.com/search?updated-max=2014-09-27T12:45:00-03:00&max-results=3&start=3&by-date=false

domingo, 7 de abril de 2019

Lubricación. Conceptos sobre presión y caudal de aceite en un motor.

Conceptos sobre presión y caudal de aceite en un motor

Transcripción de un artículo publicado en http://maquinasdebarcos.blogspot.com el domingo, 30 de septiembre de 2007 por Norberto Sánchez-Técnico Constructor Naval-Jefe de Máquinas-

Este es uno de los temas inevitables al hablar de lubricación en mantenimiento de maquinaria.

Es indudable que muchas de las personas que trabajan con distintos tipos de motores todavía asocian el concepto de buena lubricación con una alta presión de aceite reflejada en el manómetro de la unidad.

¿Es realmente perjudicial una baja presión para un motor Diesel?

¿Por qué no se preocupan por un exceso de presión?

Podemos imaginarnos un escenario con algunos interrogantes frecuentes cuando se produce una baja presión de aceite:

En un motor se usaba un aceite SAE 40 y se cambia por un SAE 15W-40

Por supuesto que ante este cambio la persona encargada de controlarlo se vuelve más celosa y "detallista" durante la operación de la maquina.

Nota una disminución de la presión de aceite, y esto le infunde el temor de que haya desgaste del motor y una falla mecánica prematura.

Él piensa: ¿será el aceite nuevo?

Vuelve a usar el SAE 40.

La presión aumenta.

Ahora se siente seguro con la alta presión medida, y sigue usando el aceite menos adecuado técnicamente.

¿Cómo le explicamos que esta observación es incorrecta?

En los pasos siguientes tratare de demostrar que:

1) Una menor presión de aceite no es necesariamente un mal síntoma; y de hecho es muy beneficiosa para cualquier motor Diesel que opere bajo condiciones normales.

2) La alta presión de aceite no es necesariamente un buen síntoma: es preocupante pues indica bloqueo de los conductos de lubricación o bien el uso de un lubricante muy viscoso, que fluye con dificultad, y no llega en las cantidades adecuadas a los puntos críticos del motor, sobre todo tras el arranque en frio.

Un esquema simplificado de lubricación de un motor

El aceite es "chupado" por la bomba a través de un filtro de malla de alambre y por el tubo de succión. Luego, la bomba fuerza al lubricante a través del enfriador de aceite y del filtro, para posteriormente distribuirlo a todo el motor por las galerías y conductos de alimentación. Así todas las partes móviles están continuamente lubricadas.

Generalmente se coloca el manómetro que mide la presión del sistema a la salida del filtro de aceite. Desde ese punto recibe la información el operador de la máquina.

REFERENCIAS:

0) Filtro de Malla (Chupador)

1) Cárter

2) Bomba de Aceite

3) Válvula de Alivio de la presión de aceite (by-pass)

4) Enfriador de Aceite

5) Válvula de alivio del filtro

6) Filtro de Aceite

7) Manómetro de presión de aceite

8) Cigüeñal

9) Galería Principal de Aceite

10) Pistones

11) Árbol de Levas

12) Toberas de lubricación de levas taqués

13) Turbo Compresor

14) Eje de balancín (Flauta)

15) Conductos de Aceite (para14)

16) Compresor de Aire

17) Conducto de Aceite (Para 11)

18) Bomba de inyección

👉Como se Origina la Presión del Aceite.

La presión es causada por la resistencia del aceite a fluir (viscosidad) bajo el efecto de empuje de la bomba. Por consiguiente, cuando se tienen venas de lubricación amplias y una aceite de baja viscosidad, el flujo es más rápido y la presión es menor, lo que es una condición deseable para minimizar el desgaste. Por otro lado, bajo las mismas condiciones de bombeo, con venas de lubricación estrechas (por diseño o por que estén bloqueadas), y un aceite de alta viscosidad, el flujo de aceite será más lento y la presión más alta, lo que resulta en una lubricación menos eficiente.

Por lo anterior, un buen aceite es aquel que tiene la viscosidad adecuada para proporcionar una adecuada lubricación hidrodinámica entre las superficies que se encuentran en movimiento proveyendo alimentación continua de un lubricante

a todas las partes del motor.

En un caso extremo, un aceite muy viscoso nunca lubricaría adecuadamente las partes críticas del motor, y como consecuencia un desgaste excesivo, perdida de potencia y mayores costos de mantenimiento.

El diseño de bomba más comúnmente usado es el de engranajes, que "transporta" la misma cantidad de aceite por cada vuelta que gira (por ello se la clasifica en la jerga técnica como de "desplazamiento positivo")

Veamos un esquema:

Es innegable la similitud del circuito de lubricación con el sistema circulatorio sanguíneo de nuestro mismo cuerpo (la bomba "es" el corazón, el filtro los riñones, etc.)

La pregunta que cabe hacerse entonces es: si para el cuerpo humano una alta presión representa un riesgo coronario, probabilidad de fallo cerebral, malestar general... ¿por qué deseamos para nuestro motor una alta presión?

Ahora es tiempo de plantear que el criterio fundamental para una buena lubricación en cualquier motor es Caudal de Aceite y NO Presión de Aceite.

👉Interpretación de la presión de aceite

Arranque en Frío

Cuando un motor arranca, todo el aceite se encuentra en el cárter y la presión es cero. La bomba no puede empezar a suministrar aceite o generar presión hasta que chupe el aceite frío del cárter a través del tubo de succión: la lubricación en frío es favorecida si se tiene un tubo de succión corto y amplio; y un aceite con buenas propiedades de flujo en frío tal como un aceite multigrado.

Cuando el aceite llega a la bomba, es forzado a pasar a través del filtro y luego por todo el motor. Sin embargo debido a que el aceite está todavía frío y las galerías de lubricación son estrechas, la circulación se hace lenta y por lo tanto la bomba desarrolla una alta presión. El manómetro registra un dramático incremento de la misma, se abre la válvula de alivio (by-pass) de la bomba, con lo que se reduce el caudal efectivo para el circuito de aceite.

Ni bien el aceite circulante se calienta, fluye más rápidamente y la presión baja a un nivel estable. Recién en este punto el motor está correctamente lubricado. Hasta este momento, el desgaste es elevado, debido al poco caudal de aceite que llega a las partes del motor más solicitadas. Bajo condiciones de arranque en frío, un buen aceite es aquél con el que se obtiene presión estable lo más rápido posible; y el aceite multigrado precisamente nace para este fin. Los aceites semisintéticos SAE 10W-40 y sintéticos SAE 5W-40 mejoran aún más este funcionamiento, con lo cual protegen a los motores más allá de las expectativas de los fabricantes.

Debe tenerse en cuenta que arranque en frío no significa sólo temperaturas bajo cero, el arranque a 20ºC también implica un desgaste acelerado (a esa temperatura un SAE 40 tiene unos 600 cSt de viscosidad, mientras que un multigrado SAE 15W-40 solo tiene 300 cSt, con lo que su velocidad de circulación es del orden del doble que la del monogrado).

Veamos el proceso Gráficamente:

Nota: Este estudio se realizó en un motor Diesel ligero, con una temperatura de aceite de 60 ºC

Se representa en ordenadas la presión manométrica de distintos aceites, y en abscisas el caudal de aceite enviado por la bomba, en este caso en mililitros por minuto.

A medida que elevamos las vueltas del motor desde ralentí hasta 4000 rpm, se ve que la presión va en aumento para todos los aceites o sea el usuario ve un aumento en el indicador de la presión. Pero es totalmente distinto el comportamiento de un aceite SAE 40 vs. un aceite SAE 15W40. De hecho el usuario notará (según el estado del motor) que al pasar a usar un aceite SAE 15W-40, una merma de presión: en el gráfico se ve que a 4000 rpm hay una presión menor en unos 0,5 Kgr/cm2.

⚡Pero recordemos el concepto fundamental:

Lo importante es el caudal de aceite y no la presión!

En el gráfico se refleja que a 4000 rpm el SAE 15W-40 tiene a su favor un aumento de 23 % en el caudal!!! O sea hay más aceite circulando por el motor ; y esto implica mayor protección frente al desgaste y un mejor enfriamiento de todas las partes del motor, en especial el interior de los pistones.

También queremos hablar aquí de los multigrados menos adecuados como los SAE 20W50, los cuales, como se ve en gráfico, se comportan en forma similar a un aceite monogrado SAE 40: por ello en climas templados el SAE 15W-40 es el mineral recomendado por todos los fabricantes de motores.

Bajo condiciones normales de operación, la presión de aceite debe ser estable y cualquier gran incremento o disminución de presión debe ser investigado por posibles fallas mecánicas

💡Causas Probables de Baja Presión en el circuito de Aceite

👉RESUMEN

1) La persona encargada del manejo del motor siempre está alerta frente a la baja presión, pero de hecho cualquier desviación por muy baja o alta comparada con la normal debe ser investigada (los cuadros anteriores son una buena guía).

2) Alta presión significa que el trabajo de la bomba para enviar la misma cantidad de lubricante a las piezas críticas del motor es mayor. Indica además una pérdida de potencia mecánica, que debe minimizarse (se desperdicia energía "empujando" a un fluido con demasiada fricción interna).

3) Alta presión de aceite no indica buena lubricación, de hecho es lo contrario.

4) Baja presión de aceite, dentro de los límites establecidos por el fabricante, significa que el lubricante está circulando rápidamente por todo el motor: esta es una condición óptima para reducir el desgaste y prolongar así la vida del motor.

5) Debe recordarse que la presión indicada por el manómetro no tiene relación alguna con la presión máxima de la película lubricante entre partes críticas.

La presión del manómetro sólo representa el esfuerzo que está realizando la bomba para hacer circular al lubricante, es decir, alimentar a cada parte del motor. Luego cada sistema debe estar diseñado para formar su propia película lubricante (que depende de cada temperatura local, velocidades relativas, juegos entre piezas, etc.).

domingo, 30 de septiembre de 2007

Norberto Sánchez

Técnico Constructor Naval

Jefe de Máquinas

FUENTE:

http://maquinasdebarcos.blogspot.com/2007/09/blog-post.html

Transcripción de un artículo publicado en http://maquinasdebarcos.blogspot.com el domingo, 30 de septiembre de 2007 por Norberto Sánchez-Técnico Constructor Naval-Jefe de Máquinas-

Este es uno de los temas inevitables al hablar de lubricación en mantenimiento de maquinaria.

Es indudable que muchas de las personas que trabajan con distintos tipos de motores todavía asocian el concepto de buena lubricación con una alta presión de aceite reflejada en el manómetro de la unidad.

¿Es realmente perjudicial una baja presión para un motor Diesel?

¿Por qué no se preocupan por un exceso de presión?

Podemos imaginarnos un escenario con algunos interrogantes frecuentes cuando se produce una baja presión de aceite:

En un motor se usaba un aceite SAE 40 y se cambia por un SAE 15W-40

Por supuesto que ante este cambio la persona encargada de controlarlo se vuelve más celosa y "detallista" durante la operación de la maquina.

Nota una disminución de la presión de aceite, y esto le infunde el temor de que haya desgaste del motor y una falla mecánica prematura.

Él piensa: ¿será el aceite nuevo?

Vuelve a usar el SAE 40.

La presión aumenta.

Ahora se siente seguro con la alta presión medida, y sigue usando el aceite menos adecuado técnicamente.

¿Cómo le explicamos que esta observación es incorrecta?

En los pasos siguientes tratare de demostrar que:

1) Una menor presión de aceite no es necesariamente un mal síntoma; y de hecho es muy beneficiosa para cualquier motor Diesel que opere bajo condiciones normales.

2) La alta presión de aceite no es necesariamente un buen síntoma: es preocupante pues indica bloqueo de los conductos de lubricación o bien el uso de un lubricante muy viscoso, que fluye con dificultad, y no llega en las cantidades adecuadas a los puntos críticos del motor, sobre todo tras el arranque en frio.

Un esquema simplificado de lubricación de un motor

El aceite es "chupado" por la bomba a través de un filtro de malla de alambre y por el tubo de succión. Luego, la bomba fuerza al lubricante a través del enfriador de aceite y del filtro, para posteriormente distribuirlo a todo el motor por las galerías y conductos de alimentación. Así todas las partes móviles están continuamente lubricadas.

Generalmente se coloca el manómetro que mide la presión del sistema a la salida del filtro de aceite. Desde ese punto recibe la información el operador de la máquina.

REFERENCIAS:

0) Filtro de Malla (Chupador)

1) Cárter

2) Bomba de Aceite

3) Válvula de Alivio de la presión de aceite (by-pass)

4) Enfriador de Aceite

5) Válvula de alivio del filtro

6) Filtro de Aceite

7) Manómetro de presión de aceite

8) Cigüeñal

9) Galería Principal de Aceite

10) Pistones

11) Árbol de Levas

12) Toberas de lubricación de levas taqués

13) Turbo Compresor

14) Eje de balancín (Flauta)

15) Conductos de Aceite (para14)

16) Compresor de Aire

17) Conducto de Aceite (Para 11)

18) Bomba de inyección

👉Como se Origina la Presión del Aceite.

La presión es causada por la resistencia del aceite a fluir (viscosidad) bajo el efecto de empuje de la bomba. Por consiguiente, cuando se tienen venas de lubricación amplias y una aceite de baja viscosidad, el flujo es más rápido y la presión es menor, lo que es una condición deseable para minimizar el desgaste. Por otro lado, bajo las mismas condiciones de bombeo, con venas de lubricación estrechas (por diseño o por que estén bloqueadas), y un aceite de alta viscosidad, el flujo de aceite será más lento y la presión más alta, lo que resulta en una lubricación menos eficiente.

Por lo anterior, un buen aceite es aquel que tiene la viscosidad adecuada para proporcionar una adecuada lubricación hidrodinámica entre las superficies que se encuentran en movimiento proveyendo alimentación continua de un lubricante

a todas las partes del motor.

En un caso extremo, un aceite muy viscoso nunca lubricaría adecuadamente las partes críticas del motor, y como consecuencia un desgaste excesivo, perdida de potencia y mayores costos de mantenimiento.

El diseño de bomba más comúnmente usado es el de engranajes, que "transporta" la misma cantidad de aceite por cada vuelta que gira (por ello se la clasifica en la jerga técnica como de "desplazamiento positivo")

Veamos un esquema:

Es innegable la similitud del circuito de lubricación con el sistema circulatorio sanguíneo de nuestro mismo cuerpo (la bomba "es" el corazón, el filtro los riñones, etc.)

La pregunta que cabe hacerse entonces es: si para el cuerpo humano una alta presión representa un riesgo coronario, probabilidad de fallo cerebral, malestar general... ¿por qué deseamos para nuestro motor una alta presión?

Ahora es tiempo de plantear que el criterio fundamental para una buena lubricación en cualquier motor es Caudal de Aceite y NO Presión de Aceite.

👉Interpretación de la presión de aceite

Arranque en Frío

Cuando un motor arranca, todo el aceite se encuentra en el cárter y la presión es cero. La bomba no puede empezar a suministrar aceite o generar presión hasta que chupe el aceite frío del cárter a través del tubo de succión: la lubricación en frío es favorecida si se tiene un tubo de succión corto y amplio; y un aceite con buenas propiedades de flujo en frío tal como un aceite multigrado.

Cuando el aceite llega a la bomba, es forzado a pasar a través del filtro y luego por todo el motor. Sin embargo debido a que el aceite está todavía frío y las galerías de lubricación son estrechas, la circulación se hace lenta y por lo tanto la bomba desarrolla una alta presión. El manómetro registra un dramático incremento de la misma, se abre la válvula de alivio (by-pass) de la bomba, con lo que se reduce el caudal efectivo para el circuito de aceite.

Ni bien el aceite circulante se calienta, fluye más rápidamente y la presión baja a un nivel estable. Recién en este punto el motor está correctamente lubricado. Hasta este momento, el desgaste es elevado, debido al poco caudal de aceite que llega a las partes del motor más solicitadas. Bajo condiciones de arranque en frío, un buen aceite es aquél con el que se obtiene presión estable lo más rápido posible; y el aceite multigrado precisamente nace para este fin. Los aceites semisintéticos SAE 10W-40 y sintéticos SAE 5W-40 mejoran aún más este funcionamiento, con lo cual protegen a los motores más allá de las expectativas de los fabricantes.

Debe tenerse en cuenta que arranque en frío no significa sólo temperaturas bajo cero, el arranque a 20ºC también implica un desgaste acelerado (a esa temperatura un SAE 40 tiene unos 600 cSt de viscosidad, mientras que un multigrado SAE 15W-40 solo tiene 300 cSt, con lo que su velocidad de circulación es del orden del doble que la del monogrado).

Veamos el proceso Gráficamente:

Nota: Este estudio se realizó en un motor Diesel ligero, con una temperatura de aceite de 60 ºC

Se representa en ordenadas la presión manométrica de distintos aceites, y en abscisas el caudal de aceite enviado por la bomba, en este caso en mililitros por minuto.

A medida que elevamos las vueltas del motor desde ralentí hasta 4000 rpm, se ve que la presión va en aumento para todos los aceites o sea el usuario ve un aumento en el indicador de la presión. Pero es totalmente distinto el comportamiento de un aceite SAE 40 vs. un aceite SAE 15W40. De hecho el usuario notará (según el estado del motor) que al pasar a usar un aceite SAE 15W-40, una merma de presión: en el gráfico se ve que a 4000 rpm hay una presión menor en unos 0,5 Kgr/cm2.

⚡Pero recordemos el concepto fundamental:

Lo importante es el caudal de aceite y no la presión!

En el gráfico se refleja que a 4000 rpm el SAE 15W-40 tiene a su favor un aumento de 23 % en el caudal!!! O sea hay más aceite circulando por el motor ; y esto implica mayor protección frente al desgaste y un mejor enfriamiento de todas las partes del motor, en especial el interior de los pistones.

También queremos hablar aquí de los multigrados menos adecuados como los SAE 20W50, los cuales, como se ve en gráfico, se comportan en forma similar a un aceite monogrado SAE 40: por ello en climas templados el SAE 15W-40 es el mineral recomendado por todos los fabricantes de motores.

Bajo condiciones normales de operación, la presión de aceite debe ser estable y cualquier gran incremento o disminución de presión debe ser investigado por posibles fallas mecánicas

💡Causas Probables de Baja Presión en el circuito de Aceite

- Bajo nivel de Aceite.

- El aceite no llega hasta la bomba en el momento del arranque, en tiempo muy frío.

- Bomba lenta para suministrar suficiente aceite.

- Bomba desgastada.

- Válvula de "by pass" trabada en posición "Abierta".

- Resorte de la Válvula de "by-pass" flojo o roto.

- Cojinetes desgastados. El aceite fluye a través de huelgos más amplios.

- Contaminación con combustible.

- Reducción de la viscosidad del aceite.

- Elevación del nivel de aceite en el cárter.

- Cárter sobrecalentado. (baja la viscosidad del aceite).

- Arranque en frío por debajo de la temperatura recomendada para ese grado SAE. La presión permanece muy alta luego del arranque en frío por bastante

- tiempo.

- Válvula de "by-pass" de la bomba trabada en posición cerrada (por depósitos, etc), o mal ajustada en una reparación.

- Aceite muy viscoso debido al hollín (efecto más crítico en los motores modernos con inyección retardada / control electrónico).

- Aceite muy viscoso debido a oxidación/degradación por recalentamiento.

- Selección de un aceite con viscosidad demasiado alta.

- Filtro de aceite tapado. La válvula de “by-pass” permite el paso de aceite sin filtrar

- Depósitos en los conductos de lubricación que reducen el pasaje efectivo (Esto se produce p.ej. después de cierto tiempo de uso con la válvula de "by-pass" del filtro abierta).

- Aceite demasiado frío durante todo el funcionamiento del motor.

1) La persona encargada del manejo del motor siempre está alerta frente a la baja presión, pero de hecho cualquier desviación por muy baja o alta comparada con la normal debe ser investigada (los cuadros anteriores son una buena guía).

2) Alta presión significa que el trabajo de la bomba para enviar la misma cantidad de lubricante a las piezas críticas del motor es mayor. Indica además una pérdida de potencia mecánica, que debe minimizarse (se desperdicia energía "empujando" a un fluido con demasiada fricción interna).

3) Alta presión de aceite no indica buena lubricación, de hecho es lo contrario.

4) Baja presión de aceite, dentro de los límites establecidos por el fabricante, significa que el lubricante está circulando rápidamente por todo el motor: esta es una condición óptima para reducir el desgaste y prolongar así la vida del motor.

5) Debe recordarse que la presión indicada por el manómetro no tiene relación alguna con la presión máxima de la película lubricante entre partes críticas.

La presión del manómetro sólo representa el esfuerzo que está realizando la bomba para hacer circular al lubricante, es decir, alimentar a cada parte del motor. Luego cada sistema debe estar diseñado para formar su propia película lubricante (que depende de cada temperatura local, velocidades relativas, juegos entre piezas, etc.).

domingo, 30 de septiembre de 2007

Norberto Sánchez

Técnico Constructor Naval

Jefe de Máquinas

FUENTE:

http://maquinasdebarcos.blogspot.com/2007/09/blog-post.html

Etiquetas:

aceite,

bomba,

caudal,

cojinetes,

lubricación,

mantenimiento,

motor,

presión,

sae,

velocidad

jueves, 4 de abril de 2019

Lubricación de elementos mecánicos. Engranajes.

Engranajes

👉Características generales

Características importantes

Cuando no se conozcan las especificaciones o no se dispongan de las herramientas apropiadas.

Posterior seguimiento para corroborar buena selección.

Gráficos: Engranajes cilíndricos o cónicos de dientes rectos o helicoidales

*Para temp. de trabajo ambiente (10-25°C). Para otro caso ±1 grado ISO cada ±8°C.

✔Lubricación por salpique

✔Lubricación por circulación

✔Para engranajes sinfín-corona

✒Método de cálculo para selección del aceite

Para λ (vel. lineal más pequeña)

Si λ<1 en la gráfica, tomar 1.5 y escoger aceite compound o con EP

✒Para aceites derivados del petróleo (grado AGMA)

✒Para aceites sintéticos (grado ISO)

Engranajes sinfín-corona

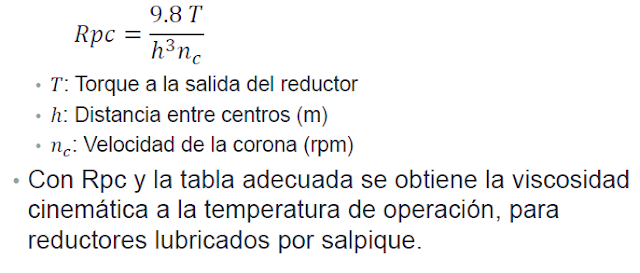

✒Método de presión cinemática, parámetro Rpc

FUENTES:

David L. Hernández, Gabriel Conde, Juan Pablo Pineda -Lubricación de elementos mecánicos"

👉Características generales

- Transmisión de potencia de altas cargas y/o velocidades

- Alto desgaste de todo tipo

- Cilíndricos de dientes rectos

- Cilíndricos helicoidales

- Sinfín-corona

- Cónicos de dientes rectos

- Cónicos helicoidales

- Hipoidales

- Si hay película límite en la interfaz, hay contacto metal-metal y desgaste severo.

- El desgaste se concentra por deslizamiento en la raíz del diente. También es importante en la corona.

- En el piñón se concentra el mayor desgaste.

- La dinámica de la interacción propicia el efecto de cuña para mantener película fluida entre los dientes. Esto no se da generalmente en la realidad.

- Las altísimas presiones en el punto de rodadura pura da paso a la lubricación EHL.

- Por salpique

- Por circulación

- Salpique y circulación

- Velocidad de funcionamiento: A menor velocidad, mayor viscosidad

- Potencia transmitida

- Naturaleza de la carga

- Relación de reducción

- Temperatura de operación

- Método de lubricación

Características importantes

- Viscosidad a T° de operación

- Fluidez a baja temperatura

- Buena emulsibilidad

- Propiedades antiherrumbre

- Anticorrosivo

- Resistente a formar espuma

- Aceites inhibidos (minerales con aditivos antiherrumbre, antioxidantes, antidesgaste y antiespumantes)

- Aceites con aditivos EP

- Aceites compuestos (mineral + 3-5% sebo animal)

- Aceites sintéticos

- Grasas

Cuando no se conozcan las especificaciones o no se dispongan de las herramientas apropiadas.

Posterior seguimiento para corroborar buena selección.

Gráficos: Engranajes cilíndricos o cónicos de dientes rectos o helicoidales

*Para temp. de trabajo ambiente (10-25°C). Para otro caso ±1 grado ISO cada ±8°C.

✔Lubricación por salpique

✔Lubricación por circulación

✔Para engranajes sinfín-corona

✒Método de cálculo para selección del aceite

Para λ (vel. lineal más pequeña)

Si λ<1 en la gráfica, tomar 1.5 y escoger aceite compound o con EP

✒Para aceites derivados del petróleo (grado AGMA)

✒Para aceites sintéticos (grado ISO)

Engranajes sinfín-corona

✒Método de presión cinemática, parámetro Rpc

______________________________________________________________________________________

ENTRADAS RELACIONADAS:

- Lubricación de elementos mecánicos. Generalidades

- Lubricación de elementos mecánicos. Acoples.

- Lubricación de elementos mecánicos. Engranajes.

- Lubricación de elementos mecánicos. Lubricación de Cables.

- Lubricación de elementos mecánicos. Lubricación de Cadenas de Transmisión.

- Lubricación de elementos mecánicos. Rodamientos.

- TIPOS DE LUBRICANTES

- TRIBOLOGIA

______________________________________________________________________________________

David L. Hernández, Gabriel Conde, Juan Pablo Pineda -Lubricación de elementos mecánicos"

lunes, 1 de abril de 2019

Lubricación de elementos mecánicos. Rodamientos.

Rodamientos

Un rodamiento es un mecanismo que permite un movimiento de rodadura entre dos superficies opuestas separadas por elementos rodantes que pueden ser esferas o rodillos y que deslizan sobre guías o pistas.

👉Características de los rodamientos

Requieren poco lubricante, una ligera aplicación de grasa o de aceite basta, para hacerlos funcionar correctamente durante largo tiempo.

- El lubricante que se va a emplear debe ser de buena calidad debido a que la cantidad que se necesita es muy pequeña.

- Ocupan menos espacio axial, pero mayor espacio radial que los cojinetes lisos.

- Son más silenciosos que los cojinetes lisos.

- Tienen una duración limitada debido a que los elementos rodantes y las pistas están sometidos a ciclos continuos de tensión y compresión cuando el eje gira.

- Son elementos estandarizados que se seleccionan de un catálogo.

👉Elemento rodante

Existen diversos elementos rodantes que varían según las aplicaciones. El más común son las bolas de rodamiento, muy útiles para cargas livianas y medianas. Para cargas mayores se utilizan rodillos y barriletes. Finalmente en cargas axiales se utilizan conos. Algunas aplicaciones en donde el espacio es reducido se usan agujas, que son cilindros largos con diámetros pequeños.

👉Tipos de rodamientos

➤Rodamientos radiales

➤Rodamientos axiales

➤Roldanas

➤Rodamientos "Y"

👉Lubricación

Porque se debe lubricar los rodamientos?

👉Limpieza

La limpieza tiene una gran importancia para el rendimiento correcto de los rodamientos.

Por consiguiente, es importante lubricar los rodamientos con grasa o aceites limpios y que el lubricante se mantenga limpio durante el funcionamiento.

👉Limpieza de la grasa

Las grasas deben permanecer en sus envases originales hasta que se usen y nunca se han de dejar destapadas o abiertas. Las herramientas de lubricación, envases, pistola, etc. se han de lavar con disolventes limpios y secar antes de usarlos. La grasa captará rápidamente el polvo y las partículas dañinas del ambiente de trabajo.

👉Limpieza del aceite

El aceite nuevo se debe filtrar preferiblemente antes de suministrarlo a la disposición de rodamiento.

En los sistemas de circulación de aceite también se pueden instalar filtros en las posiciones adecuadas para eliminar la contaminación que se produce en la aplicación.

👉Lubricación con grasa

La grasa es el lubricante más ampliamente utilizado para los rodamientos. Una grasa lubricante se define como la dispersión semilíquida a sólida de un agente espesante en un líquido (aceite base).

El espesante, que está hecho de una red de fibras de jabón, actúa como un contenedor para el aceite lubricante. Las cavidades de esta red se llenan de aceite, como los poros de una esponja se llenan de agua.

👉Propiedades

➤Consistencia

La consistencia, el grado de rigidez de una grasa, depende principalmente del tipo y cantidad de espesante utilizado.

➤Viscosidad del aceite base

La eficacia del lubricante viene determinada fundamentalmente por el grado de separación entre las superficies de contacto de rodadura. Para que se forme una película de lubricante adecuada, este debe tener una viscosidad mínima cuando la aplicación alcance su temperatura de funcionamiento normal.

K=v/v_1

Donde

k = relación de viscosidad

v = viscosidad real de funcionamiento del lubricante, mm2/s

v1 = viscosidad nominal dependiendo del diámetro medio del rodamiento y de la velocidad de giro, mm2/s

➤Velocidad máxima recomendada

A=nd_m

Donde