Los elementos auxiliares generalmente se añaden al motor y, aunque forman parte de él, a menudo no son fabricados por el mismo productor del motor. Estos incluyen:

1) Ventiladores o bombas de barrido.

2) Bombas de diversas funciones.

3) Enfriadores.

4) Tuberías.

1. VENTILADORES y BOMBAS DE BARRIDO

Los usados indistintamente en los motores diesel de 2 y 4 tiempos pueden ser:

I) Ventiladores de barrido con acción directa del motor.

II) Ventiladores centrífugos impulsados por turbinas utilizando los gases de escape del motor.

III) Ventiladores de desplazamiento positivo, que son aquellos cuyo flujo y presión de aire varían poco ante cambios menores de velocidad, proporcionando así un flujo de aire más constante.

El ventilador Roots consiste en una carcasa elíptica con dos ejes donde rotan los rotores. Los rotores pueden ser:

1) Dos lóbulos de superficies cilíndricas rectas (fig. 13-1 para motor reversible M.A.N. de 2 tiempos).

2) Tres lóbulos de superficies cilíndricas para motores reversibles M.A.N. de 2 tiempos.

3) Tres lóbulos de superficie helicoidal o espirales para motor no reversible G.M.C. de 2 tiempos.

La Figura 13-2 muestra un ventilador Roots de barrido con tres lóbulos helicoidales.

Este ventilador ofrece las siguientes ventajas:

a) Menor ruido a altas velocidades.

b) Flujo y presión de aire más constantes.

c) Las superficies helicoidales proporcionan al aire un movimiento de remolino al salir, lo que contribuye a la formación de turbulencia en la cámara de combustión.

Está compuesto por la carcasa, las tapas y los rotores o impulsores con tres lóbulos helicoidales. Uno de los impulsores es movido por el eje del cigüeñal mediante una cadena silenciosa o un tren de engranajes; el otro rotor es impulsado por un par de engranajes conocidos como de tiempo o de sincronización, responsables de la rotación relativa de los impulsores y de mantener la sincronización de sus giros opuestos.

En la Figura 13-1, las flechas señalan el desplazamiento del aire durante la rotación de los rotores y su movimiento hacia el múltiple de admisión.

Los juegos en estos ventiladores son muy reducidos para incrementar su eficiencia.

II) Ventilador impulsado por los gases de escape

(Sobrealimentador tipo Buchi para turbinas de gas en motores de cuatro tiempos).

La figura 13-3 ilustra una configuración básica de un sobrealimentador tipo Buchi conectado a un cilindro. La turbina es movida por los gases de escape que salen por la válvula 5, impactando en las paletas del rotor 3, y luego se descargan a la atmósfera a través de la salida 6. El aire atmosférico es aspirado por la pantalla centrífuga 2, que luego impulsa el aire comprimido hacia el cilindro a través de la válvula de admisión 4.

Patente del sobrealimentador Buchi.

El ventilador centrífugo de la figura 13-4 consiste en una pantalla o ventilador centrífugo. Similar a una bomba centrífuga, el aire pasa a través de una malla metálica y es guiado por las toberas directrices 53 hacia la pantalla impulsora 26, que impulsa el aire a través de las paletas directrices 55, proporcionándole presión.

La pantalla centrífuga es impulsada por la turbina de gas a través de sus álabes 23-24, que reciben los gases de escape, tal como muestran las flechas, después de pasar por las toberas 30. Tanto el rotor de la turbina como la pantalla centrífuga están fijados al mismo eje.

Este turboventilador es mecánicamente independiente del motor que alimenta; su única conexión con el motor es a través del colector de escape para la turbina de gas y con el colector de admisión, como se muestra en el esquema de la figura 13-4.

La turbina de gas se enfría con agua, la cual debe activarse antes de operar con los gases de escape, ya que la temperatura de estos puede oscilar entre 370°C y 600°C, incluso después de apagado el motor. La velocidad de rotación del turboventilador varía de 8.500 r.p.m. a 12.500 r.p.m. para motores grandes y medianos, y de 15.000 r.p.m. a 35.000 r.p.m. para motores medianos y pequeños.

Estos ventiladores centrífugos fueron precursores, por así decirlo, de los conocidos turbocompresores o turbosobrealimentadores.

Turbocompresores o Turbosobrealimentadores.

Turbosobrealimentador automotriz de geometría variable.

Turbocompresor: Es una máquina que utiliza la energía de los gases de escape de un motor para comprimir el aire fresco en el conducto de admisión.

Turbina: Impulsada por los gases de escape.

Compresor: Comprime el aire en el conducto de admisión. Ambos, la turbina y el compresor, están conectados por un eje que los hace girar conjuntamente.

Los gases de escape del motor pasan a través de una turbina, ingresando por la zona radial y saliendo por la zona axial. Estos gases se expanden a través de los álabes de la turbina, incrementando su velocidad, la cual se transfiere al rodete debido al cambio de dirección que estos inducen. De esta manera, ceden su energía térmica que se convierte en energía cinética, impulsando el giro de la turbina. El rotor de la turbina está conectado mediante un eje a otro rotor, que es un compresor que succiona aire por la zona central y lo expulsa por la zona radial hacia el colector de admisión de aire. El eje puede alcanzar velocidades de hasta 80.000 o 100.000 rpm, llegando a una temperatura de 600 ºC.

Sobrealimentador Brown Bovery para motor marino.

Ventajas e inconvenientes del turbo:

Ventajas:

• No consume energía en su funcionamiento.

• Fácil localización, sin necesidad de accionamiento directo del eje del motor.

• Volumen reducido en relación con el caudal que proporciona.

• Gran capacidad para comprimir a altas revoluciones y caudales.

Inconvenientes:

• Respuesta deficiente a bajas cargas debido al bajo volumen de gases.

• Retraso en la respuesta debido a la inercia de la masa móvil y su aceleración por los gases.

• Alta temperatura de funcionamiento al ser accionado por los gases de escape.

• Requiere mayor cuidado en su uso y mantenimiento.

Enfriamiento del aire proveniente del turboalimentador:

El aire comprimido aumenta su temperatura hasta aproximadamente 140º C, lo que reduce la densidad del aire que entra en el cilindro.

Los motores turboalimentados utilizan un enfriador de aire, conocido como cooler o intercooler, que ayuda a recuperar el rendimiento volumétrico del motor, ya que generalmente

POR CADA 10º C QUE DESCIENTE LA TEMPERATURA DEL AIRE DE ADMISIÓN, SE AUMENTA CERCA DEL 3% LA POTENCIA DEL MOTOR.

El enfriador de aire está situado en la salida del turbo y puede utilizar aire o agua como medio de enfriamiento. Generalmente, en los motores diésel marinos, se emplea agua de mar como refrigerante.

Un estudio pormenorizdo de turbocompresores se encontrará en Algunas palabras sobre Turbocompresores

Un estudio pormenorizdo de turbocompresores se encontrará en Algunas palabras sobre Turbocompresores

Motor de 4 tiempos con bomba de barrido a pistón.

Sobrealimentador "Roots" para motores explosión.

Detalle de los tornillos de un sobrealimentador "Roots".

2.BOMBAS CON DIVERSAS FUNCIONES

La instalación de un motor diésel requiere varios tipos y tamaños de bombas para:

1) Suministrar combustible al sistema de inyección.

2) Mover el aceite lubricante.

3) Mover el aceite refrigerante para los pistones.

4) Mover agua dulce para enfriar el motor.

5) Mover agua de mar en un circuito abierto hacia los enfriadores del circuito cerrado.

1) Bombas de suministro de combustible.

La bomba auxiliar o de suministro de combustible puede ser independiente o estar montada y accionada por el motor.

En motores grandes, suele ser de tipo rotativo de desplazamiento positivo, parecidas a los sopladores Roots.

Las tapas de los engranajes y los ejes están hechos de aleaciones de acero con superficies endurecidas. La carcasa de la bomba es de hierro fundido con cromo-níquel. Los ejes giran en bujes de bronce prensado.

La figura 13-5 muestra uno de los tipos de bombas utilizadas en motores diésel. Esta es una bomba de desplazamiento positivo, compuesta por una carcasa concéntrica y un rotor excéntrico con dos paletas móviles que se deslizan al girar el rotor, como se observa en la figura mencionada. En los motores reversibles con bombas acopladas, el giro de la bomba también se invierte. El flujo o suministro de combustible se mantiene en la dirección adecuada mediante válvulas dobles que conectan automáticamente la succión y descarga de la bomba con el suministro de combustible correspondiente.

En los motores pequeños, la bomba de inyección de combustible se alimenta mediante una bomba auxiliar con pistón alternativo que forma parte de la misma bomba de inyección. En la bomba Bosch, la bomba de alimentación es una unidad separada con pistón alternativo, ubicada al lado de la bomba de inyección, figura 13-6, y es accionada por la excéntrica del eje de levas de la bomba de inyección, donde el rolete 6 y el botador 1 mueven el pistón de la bomba 4. Dos resortes en espiral retornan el pistón y el botador a su posición original. Las válvulas 9 y 10 son las de aspiración y descarga, respectivamente.

2) Bomba de lubricación. Las bombas de aceite lubricante son siempre de tipo rotativo y de desplazamiento positivo. En la figura 13-7 se muestran las características de la bomba; sus rotores a veces son un par de engranajes rectos, aunque más comúnmente son un par de engranajes helicoidales o bihelicoidales.

Los engranajes están fabricados con acero de alta calidad y la carcasa es de hierro fundido. Estas bombas operan a velocidades de entre 1.100 y 1.300 r.p.m. Su uso requiere cuidado meticuloso para evitar la entrada de aire en el circuito, siendo esencial un adecuado purgado del sistema. Los motores de mayor tamaño y los de doble acción, además de este tipo de bomba, cuentan con una bomba de pistón separada del sistema de lubricación, proporcionando lubricación individual para cada cilindro, pistón, anillos y paredes de los mismos.

3) Bombas para la refrigeración de los pistones.

Se utilizan para enfriar el interior de los cilindros, asegurando una temperatura de funcionamiento estable y adecuada. Estas bombas son responsables de mantener la presión en el circuito de manera independiente al sistema de lubricación.

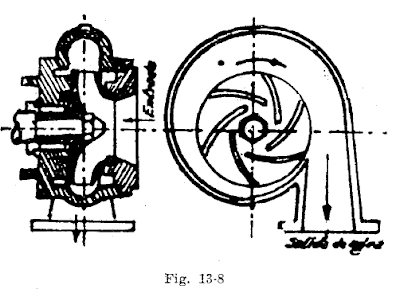

El uso de bombas centrífugas se ha vuelto común para la circulación en la mayoría de los motores diésel, tanto en sistemas de agua dulce como de agua de mar. Generalmente, consisten en un impulsor o rotor centrífugo con aspas curvadas en dirección contraria al giro de la bomba y una carcasa espiral con una sección transversal que aumenta hacia la salida.

La ilustración muestra cómo el agua entra por el centro y se descarga de manera tangencial. La rotación del rotor y el empuje de las aspas al agua generan la fuerza centrífuga que crea la presión del agua, asistida por la velocidad tangencial durante el flujo a través del espiral de descarga.

En los motores reversibles se utilizan bombas de pantalla o impulsores con paletas rectas y carcasa concéntrica, como la mostrada en la figura. El rendimiento de estas bombas es inferior al de las bombas centrífugas debido a la forma de su impulsor y carcasa. Para alcanzar la presión y capacidad necesarias, deben ser de mayor tamaño en comparación con las bombas centrífugas de características similares.

Algunos motores reversibles cuentan con un sistema que permite que la bomba de circulación continúe girando en la misma dirección, independientemente del sentido de giro del motor, o utilizan bombas independientes.

Las bombas de agua son impulsadas por el eje del cigüeñal a través de engranajes o cadenas.

En los motores pequeños de alta velocidad y en los medianos, se emplean bombas de engranajes de desplazamiento positivo para el movimiento del agua de mar.

Para prevenir la corrosión, tanto el cuerpo de la bomba como el impulsor de agua están fabricados en bronce, y los ejes son de acero inoxidable.

Este tema es estudiado mas ampliamente en MTD UNIDAD 10: SISTEMAS DEL MOTOR. Parte 2

Este tema es estudiado mas ampliamente en MTD UNIDAD 10: SISTEMAS DEL MOTOR. Parte 2INTERCAMBIADORES DE CALOR

Es un dispositivo mediante el cual dos fluidos, separados por delgadas paredes metálicas, intercambian calor. El fluido más caliente transfiere su calor al más frío, de modo que al salir del dispositivo, sus temperaturas se han equilibrado.

En los motores diésel, los intercambiadores de calor se utilizan como:

a) Enfriadores de aceite lubricante, de agua dulce para refrigeración y, en ocasiones, de aire.

b) Calentadores (para calentar agua utilizando el calor de los gases de escape).

Existen diversos tipos de intercambiadores para enfriar fluidos, que se pueden clasificar en:

I) Enfriador tipo radiador.

II) Enfriador tipo placa.

III) Enfriador de carcasa y tubos.

I) Un enfriador tipo radiador está compuesto por un conjunto tubular llamado núcleo y una carcasa dividida en tres partes: un cuerpo central y dos tapas en los extremos, como se muestra en la figura 13-10. Los tubos tienen secciones oblongas y los extremos están soldados a placas de tubos que forman parte de los cabezales de entrada y salida.

El fluido que requiere enfriamiento, ya sea aceite o agua, entra por un cabezal y fluye a través de los tubos hacia el otro cabezal antes de dirigirse al motor. Comúnmente, se utiliza agua de mar como refrigerante, la cual ingresa a la carcasa por un extremo y se descarga por el opuesto. Para prevenir la corrosión galvánica, se colocan filtros en la entrada del agua de mar.

Respecto a los enfriadores tipo radiador, como los radiadores de automóviles, consisten en dos cabezales conectados a una serie de tubos, cuyas dimensiones y número se definen de acuerdo con los requerimientos del diseño del motor en el que serán instalados.

II) Enfriador de tipo placa: Un diseño antiguo de enfriador de placas incluye placas huecas de 3 x 4 pulgadas o 3 x 16 pulgadas, con caras planas separadas aproximadamente 3/16 de pulgada entre sí y con separadores que fortalecen las caras planas y mejoran la transferencia de calor. El aceite ingresa por un extremo de la placa plana y se descarga a través de un orificio en el extremo opuesto. El agua refrigerante circula a lo largo de las caras planas; la figura 13-11 ilustra un elemento y una sección de placas. La cantidad de placas utilizadas varía según el volumen de aceite a enfriar. Al disponer las placas una junto a la otra, se forma un pasaje paralelo para el aceite.

Un diseño moderno de enfriador de placas se compone de láminas corrugadas de acero inoxidable o titanio, que están prensadas entre dos grandes planchas de acero donde se sitúan las conexiones requeridas para el flujo de los fluidos refrigerante y a refrigerar.

Los intercambiadores de calor se pueden desmontar fácilmente para su mantenimiento. Si se forman incrustaciones, se pueden limpiar manualmente o con una hidrolavadora, permitiendo que el equipo vuelva a estar en servicio en un tiempo mínimo.

Imagen de placas desmontadas de distinto tamaño, donde se pueden apreciar las respectivas juntas.

Principio de Funcionamiento

Los fluidos caliente (rojo) y frío (azul) intercambian calor a través de las placas corrugadas. Se forma un canal de circulación entre cada par de placas, y el caudal total se divide equitativamente entre el número de placas. Luego, se subdivide según la cantidad de subcanales en cada placa. Esto incrementa la velocidad de circulación, generando un flujo turbulento que mejora el intercambio de calor y reduce el riesgo de incrustaciones. Al finalizar el recorrido por las placas, el fluido alcanza el 100% de la temperatura prevista.

III) Enfriador de carcasa y tubos. Este es el tipo más común en nuestra marina, como se muestra en la figura 13-12, que consiste en una carcasa con dos placas de tubos, los tubos mismos y dos tapas de cabezales por donde el aceite entra y sale, según lo indicado por las flechas. El agua de refrigeración entra en la parte inferior de la carcasa, marcada por la flecha, sigue un camino en zigzag creado por los deflectores y sale por la parte superior de la carcasa.

Vista de los haces de tubos de un intercambiador de envuelta y tubos.

ENTRADAS RELACIONADAS

MTD UNIDAD 3: PARTES DE UN MOTOR.

MTD UNIDAD 10: SISTEMAS DEL MOTOR. Parte 1

MTD UNIDAD 10: SISTEMAS DEL MOTOR. Parte 2

MTD UNIDAD 10: SISTEMAS DEL MOTOR. Parte 3

Mecanismos (Operadores de Movimiento)

TRANSMISIONES, LÍNEAS DE EJE Y HÉLICES Parte 1

Algunas palabras sobre Turbocompresores

RENDIMIENTO VOLUMETRICO DE UN MOTOR DE COMBUSTION INTERNA

___________________________________________________________________________________

FUENTES:

M.J.D.

MAQ 305 MOTORES DIESEL CAPITULO 13 Auxiliares

http://www.edelflex.com/sites/default/files/ARAX_2016.pdf

http://adningenieria.com.ar/productos/intercambiadores-de-calor/intercambiadores-de-calor-a-placas/